MELTIO

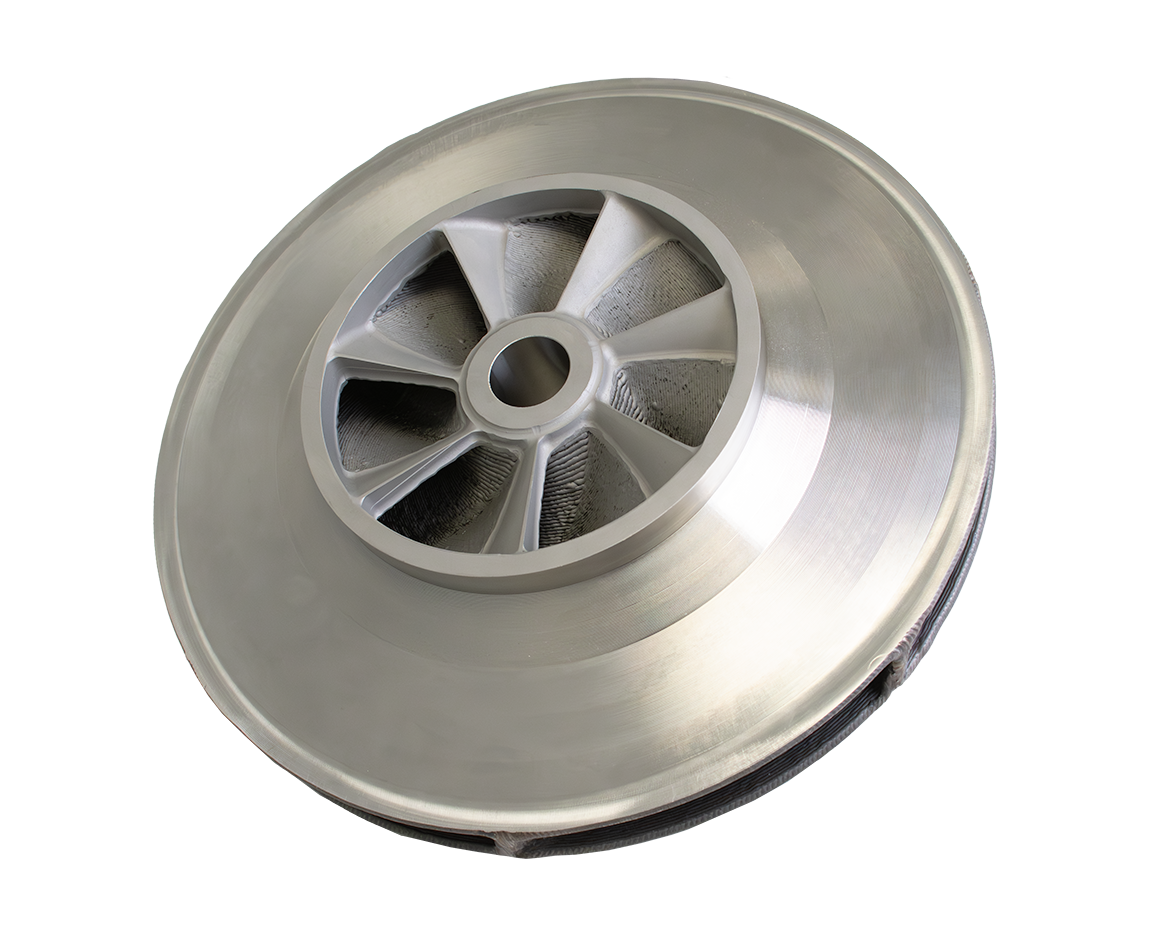

消火システム用クローズインペラの製造

重要なインフラがかかっている場合、ダウンタイムの余地はありません。まさに消火システムでは、クローズインペラのような単一コンポーネントが常に稼働し、必要な瞬間にシステムに加圧されている必要があります。

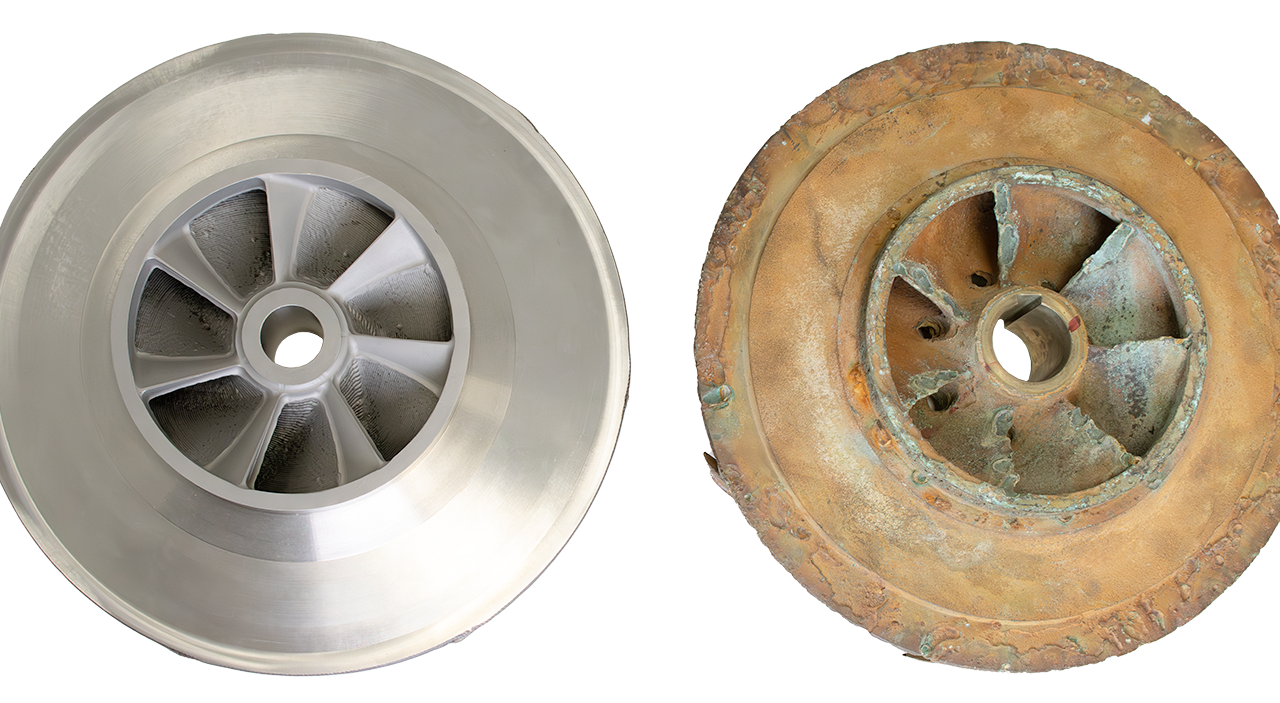

顧客にとって、この重要部品はボトルネックとなっていました。鋳造ブロンズ製で調達に時間がかかり、摩耗しやすかったためです。解決策は?Meltioで再考案することです。

圧力は止まらない

消火システムが作動するたびに、インペラは数秒でゼロからフル回転に達する必要があります。この起動時のトルクサージは容赦なく、システム全体に負荷をかけ、あらゆるコンポーネントにストレスを与えます。そしてそれは始まりにすぎません。

稼働中は振動、浸食、腐食性流体の影響でインペラが絶えず摩耗します。問題は摩耗するかどうかではなく、いつ摩耗するかです。鋳造からカスタムへ:アディティブ製造が救う

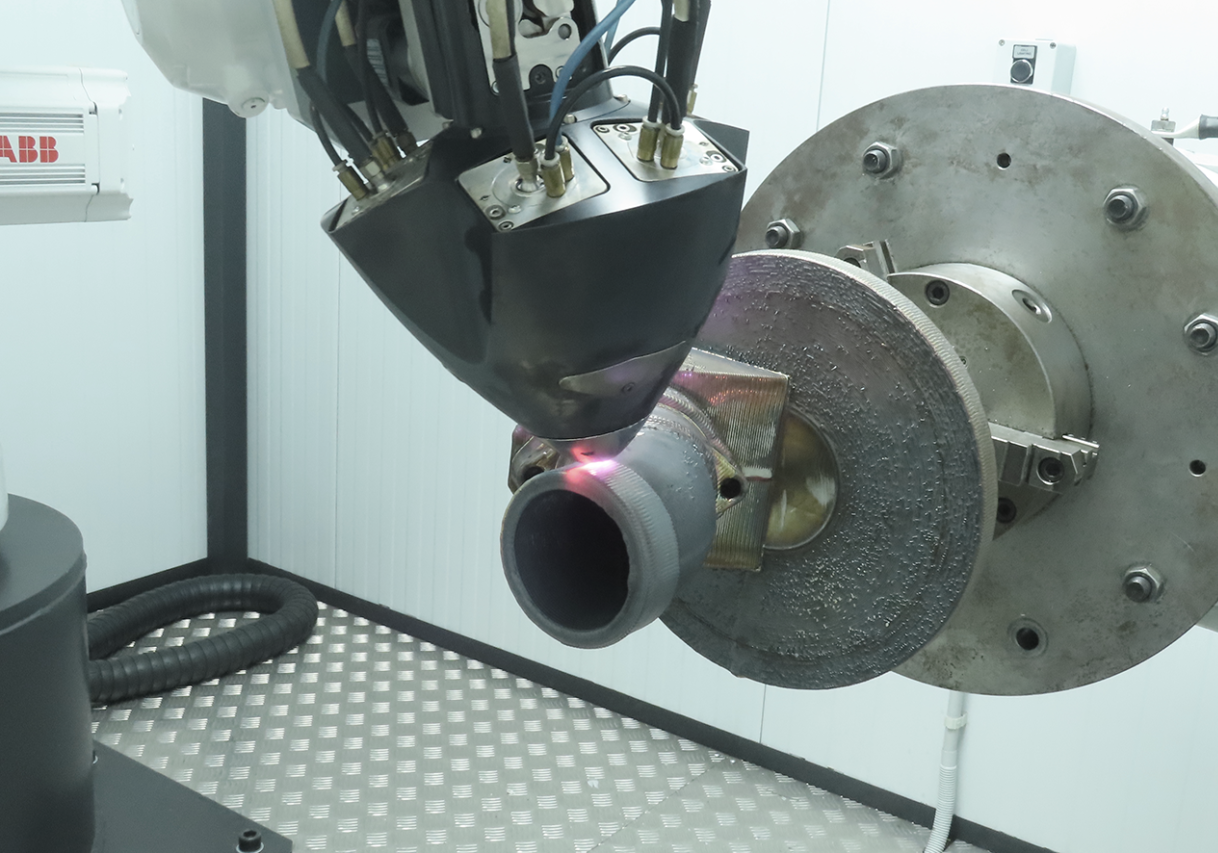

従来、このインペラは高強度の鋳造ブロンズで製造されていましたが、現代のスケジュールや環境には最適とは言えませんでした。MeltioのDED技術により、顧客はインペラを316Lステンレス鋼で再設計し、機械的強度と耐食性を大幅に向上させました。

顧客はプリント性を考慮して設計を修正し、MeltioのRadial 360ツールパス戦略を適用して、専用のサポートと可変堆積を組み合わせました。もはや金型は不要です。 長い遅延はなし。迅速かつ柔軟な製造のみ。

主な改善ポイント:

材料変更:

優れた耐食性と疲労強度のため316Lステンレス鋼に変更

形状最適化:

プリント性向上のためRadial 360戦略を採用

カスタムサポート構造:

オーバーハング対応と可変堆積で仕上がりを向上

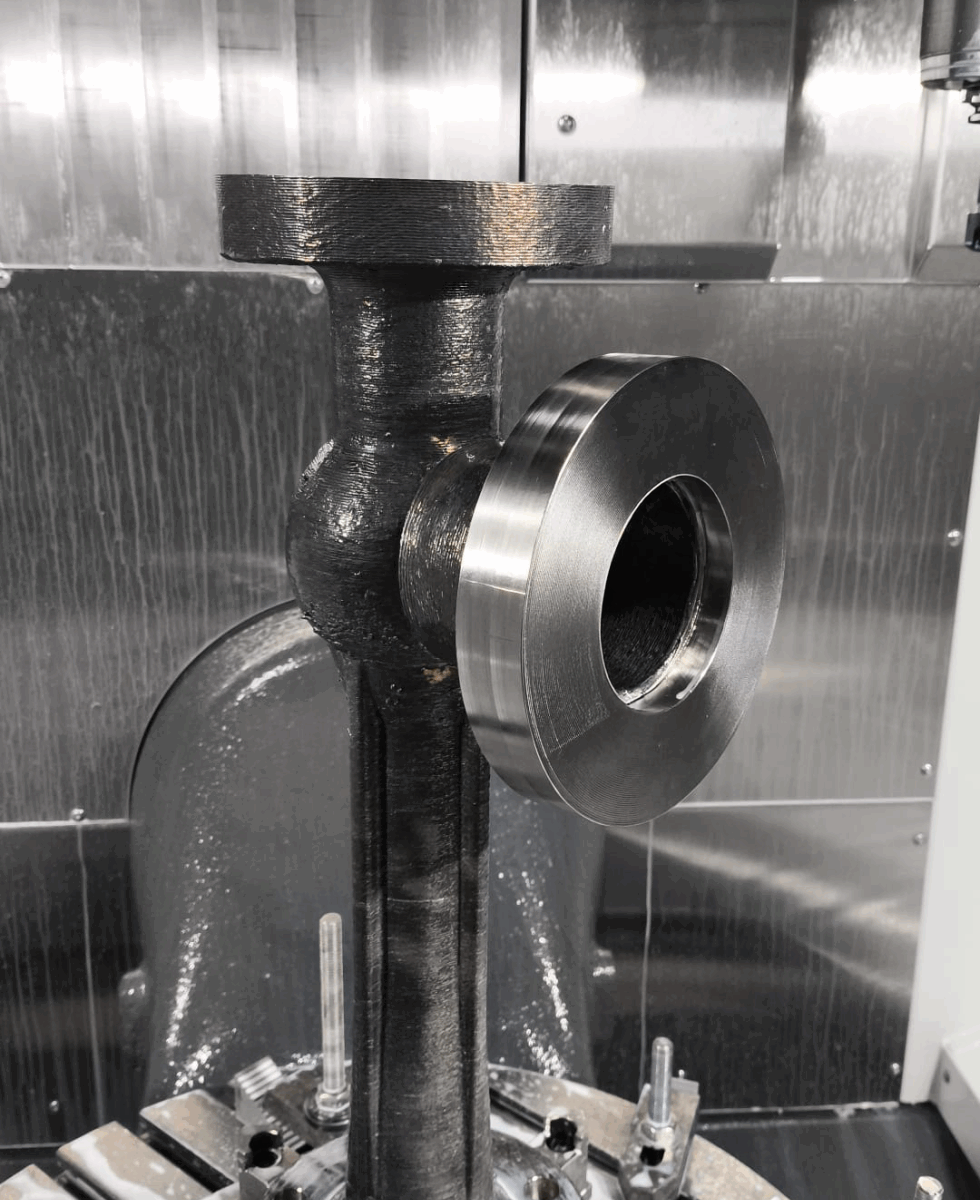

二段階の精度 – パート1:

初回プリントは機能を満たしましたが、高強度素材の複雑形状加工は困難でした。サポート下の表面品質が完璧でなく、オーバーグロースしたラウンド部は後加工が必要でした。

解決策は中間加工を挟む二段階プリントプロセスです。Meltioの位置決めシステムにより両工程が完全に整列し、内部ブレードへのアクセスと許容差管理が容易になります。

最適化のために:

工程分割:

二段階プリントに分割

中間加工:

ブレードへのアクセス性を向上させる中間加工

位置決めシステム:

Meltioシステムが工程間の完全整列を保証

従来の鋳造から金属アディティブ製造へ移行することで、顧客は部品以上の価値を得ました ―― より優れたプロセスを手に入れました:

耐摩耗性が向上した強固な部品

予備部品の在庫を最小化

金型待ちなしで迅速な生産

現場でオンデマンド生産

耐摩耗性が向上した強固な部品

予備部品の在庫を最小化

金型待ちなしで迅速な生産

現場でオンデマンド生産

システム: ロボット統合用 Meltio エンジン

大型かつ複雑な3Dプリント、修理、クラッディング、機能追加に最適なプラットフォームです。

セクター: 海洋

\ 現場オンデマンド生産

材料: 316Lステンレス鋼

ワイヤフィードストックは粉末ベースの代替品よりも経済的で安全です。

プリント時間: 85 時間

遅延なし、在庫なし:製造の進化

従来の鋳造から金属アディティブ製造へ移行することで、顧客は単なる部品以上を手に入れ、優れたプロセスを実現しました。この移行により在庫の滞留と交換部品の長い待ち時間が解消され、必要なときに正確に用意されたより良い材料を利用できるようになりました。

Meltioを用いることで、メンテナンスは勢いへと変わり、消火システムが常に運用可能、安全かつあらゆる状況に備えられるようになります。