WAAMについて

MX3D作成コンテンツ

1. What Is Robotic WAAM?

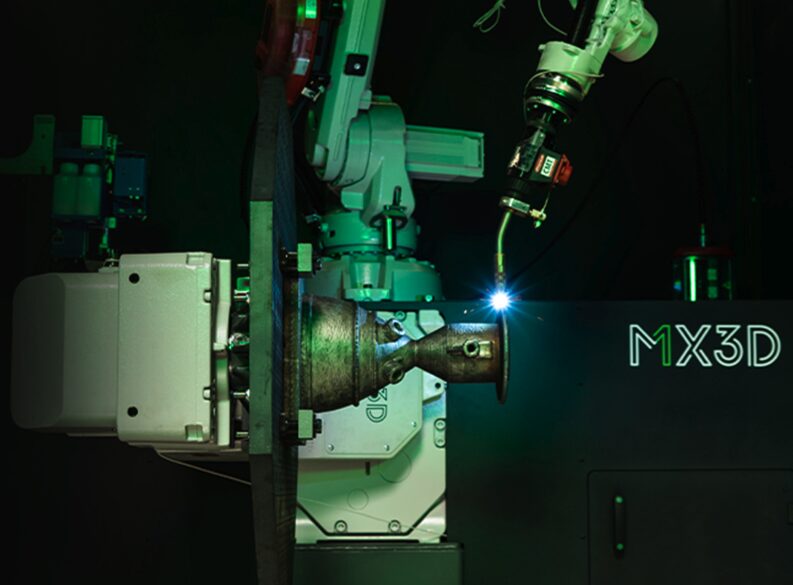

WAAM(ワイヤーアーク積層造形)は、ワイヤーをアーク熱源で溶融し、溶接または積層して部品を造形する技術です。1920年に特許を取得し、DED(Directed Energy Deposition)方式が1925年に特許取得されたのに先立ち、5年早く実用化されました。WAAMは一般的な溶接方式と同様に、電流でアークを発生させて金属を溶着させます。LMD(レーザーメタルデポジション)方式と類似していますが、WAAMではワイヤー径が太く、溶接位置の精度が低いという特性があるため、最終形状に近づけるにはLMD方式に比べてより多くの後加工時間が必要です。

ロボティックWAAM

ワークフロー

ロボティックWAAMはニアネットシェイプ製造プロセスを提供し、生産リードタイムを短縮し、機械加工時間を削減、製造コストを最大3分の2削減します。

CAD設計

すべてのデジタル製造プロセスは、プリント対象部品のデジタル設計(CAD)から始まります。

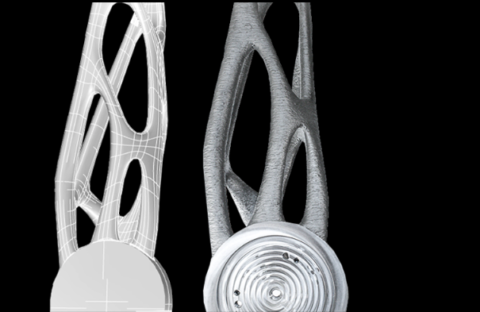

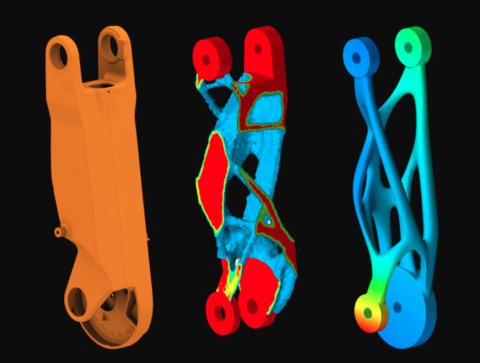

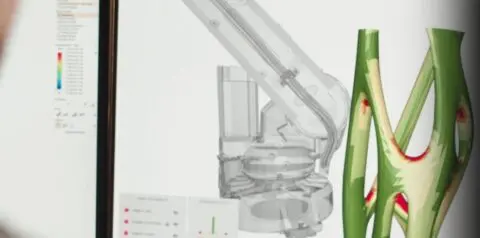

ロボティックWAAMはトポロジー最適化技術を可能にし、重量を最大>50%削減して、製造コストの大幅な削減、性能向上、および部品のライフタイムバリュー向上を実現します。

ツールパス生成

CAD設計が壁厚やオーバーハングなどの造形適性チェックを終えた後、パラメータとプリント戦略に基づいてツールパス計画を生成し、WAAMシステムへ送信してプリントを開始します。

プリント

WAAMシステムはセミオートマチックな柔軟構成で動作し、制御システムが主要なプロセスパラメータを監視してオペレーターに警告します。このセミオート運転によりWAAMシステムは24時間365日稼働可能で、1~4 kg/hの積層速度で100 kg以上の部品を数日で製造完了できます。

ポストプロセシング

各種の後処理ステップにより、表面仕上げを向上させ、エンジニアードネット形状を実現できます。

CNC加工が最も一般的で、重要寸法と公差を伴う形状を再現可能です。研削やサンドブラストは寸法要求が緩い大型部品に多く用いられます。必要に応じて熱処理により残留応力を解放し、特定材料の微細組織および機械的特性を改善できます。

ロボティックWAAM技術

WAAM(ロボティック・ワイヤーアーク積層造形)は、溶接用ワイヤーを層ごとに連続して溶融・積層し、産業用途に最適化された金属部品を製造する溶接ロボットです。金属積層製造の概念と従来の溶接ワイヤーを組み合わせたこの技術により、複雑形状の金属パーツを高い自由度で生み出します。

WAAMハードウェア構成

-

ロボット式WAAM: ジョブファイルで設定されたパスに沿って、多関節産業用ロボットがワイヤーを層状に堆積させ、所望の形状を造形します。

-

産業用多関節ロボットシステム: 幅広い用途に対応可能で、各産業分野の特定要件に合わせてカスタマイズできます。

-

密閉型デカルトシステム: ビルドボリュームを密閉することで、最高レベルの位置精度とプロセス制御を実現します。

-

アドオンモジュール: 既存設備をハイブリッドな積層+切削システムへと変換します。

制御システム

WAAMの制御ソフトウェアは、部品が意図した通りに製造されるよう全プロセスを指示・監視します。堅牢な制御システムはWAAMの核心であり、以下を担当します:

-

ツールパス生成

ジョブファイルを機械指令と金属積層パス戦略に変換します。 -

ロボット動作制御

すべてのプログラムを正確な物理動作に変換します。 -

品質保証

センサーを活用し、安全かつ高品質なWAAM出力を保証します。

溶接プロセス制御

原理的に、すべての溶接方式がWAAMに適用可能ですが、実際には次の3方式が主流です:

-

MIG(GMAW): 大型部品のオープン環境造形に最適で、最も高い堆積速度を誇り、実装が容易で装置コストも低廉です。

-

CMT: MIGの派生方式で、熱入力を抑えた密なプロセス制御により熱歪みを低減します。

-

TIG(GTAW): 低速ながら高品質溶接を実現しますが、ワイヤー供給機構の回転が必要です。

国際規格ワイヤーの活用

ステンレス鋼、アルミニウム、銅合金、高強度鋼、インコネルなど、標準的な溶接ワイヤーならいかなる材料も使用可能です。MetalXLソフトウェアと産業用ロボットを組み合わせることで、部品設計から造形までの全工程を一元管理できます。そのため、従来の製造業だけでなくデザイン分野でも幅広く採用されています。

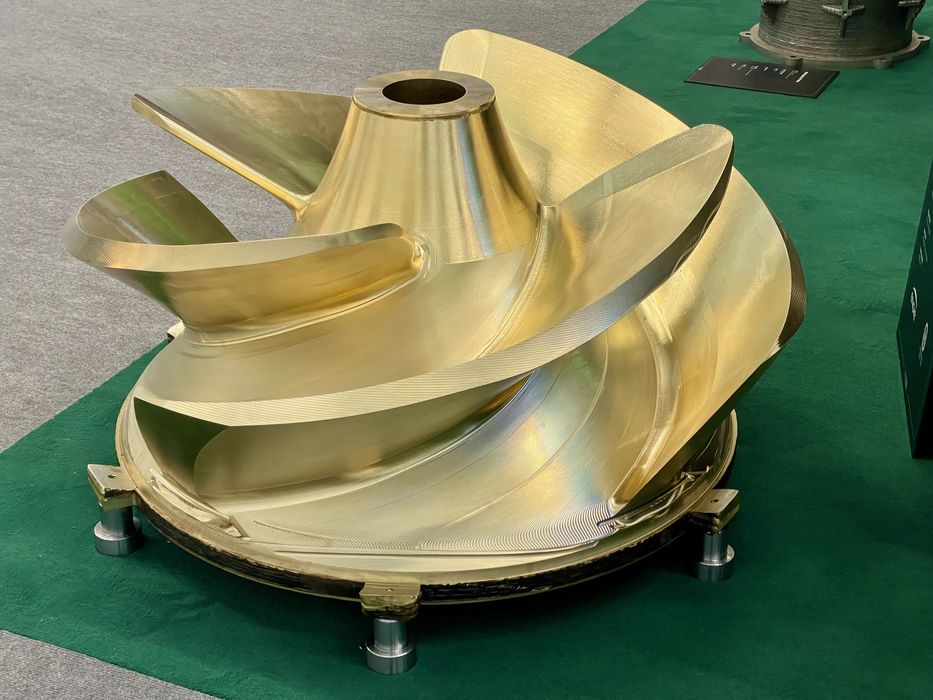

海洋部品・大型部品製造に最適

MX3DのロボティックWAAMは、造船・海洋産業向けの複雑な大型部品製造で威力を発揮します。予備部品をストックせずとも、必要に応じて即座に部品を製造できるため、稼働停止時間を最小化し、予備部品倉庫の維持も不要です。大型インペラー、プロペラブレード、アルミニウム・キール、カウルベントなど、多彩なパーツを高い信頼性で造形します。