MELTIO

海洋システム向けエジェクターのオンデマンド生産

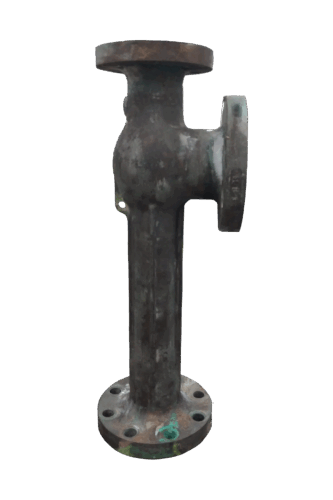

本事例は、防衛産業向けスペアパーツシリーズの一環として、海洋システムで広く使用される流体ポンプ部品「エジェクター」を再設計し、金属積層造形によって製造したものです。

エジェクターとは

エジェクターはベンチュリ効果を利用し、一次流体の高速流れにより低圧領域を生み出して二次流体を吸引・移送する装置です。運動部品や駆動モーターを必要とせず、構造がシンプルで耐久性に優れ、限られたスペースにも最適化できます。

摩耗が激しく、内部の検査・保守が困難

予防保全のタイミングを見極めづらい

主に銅合金で鋳造製造される

カスタムオーダーの場合、リードタイムが長くコストも高い

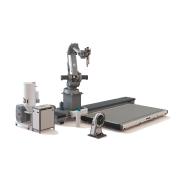

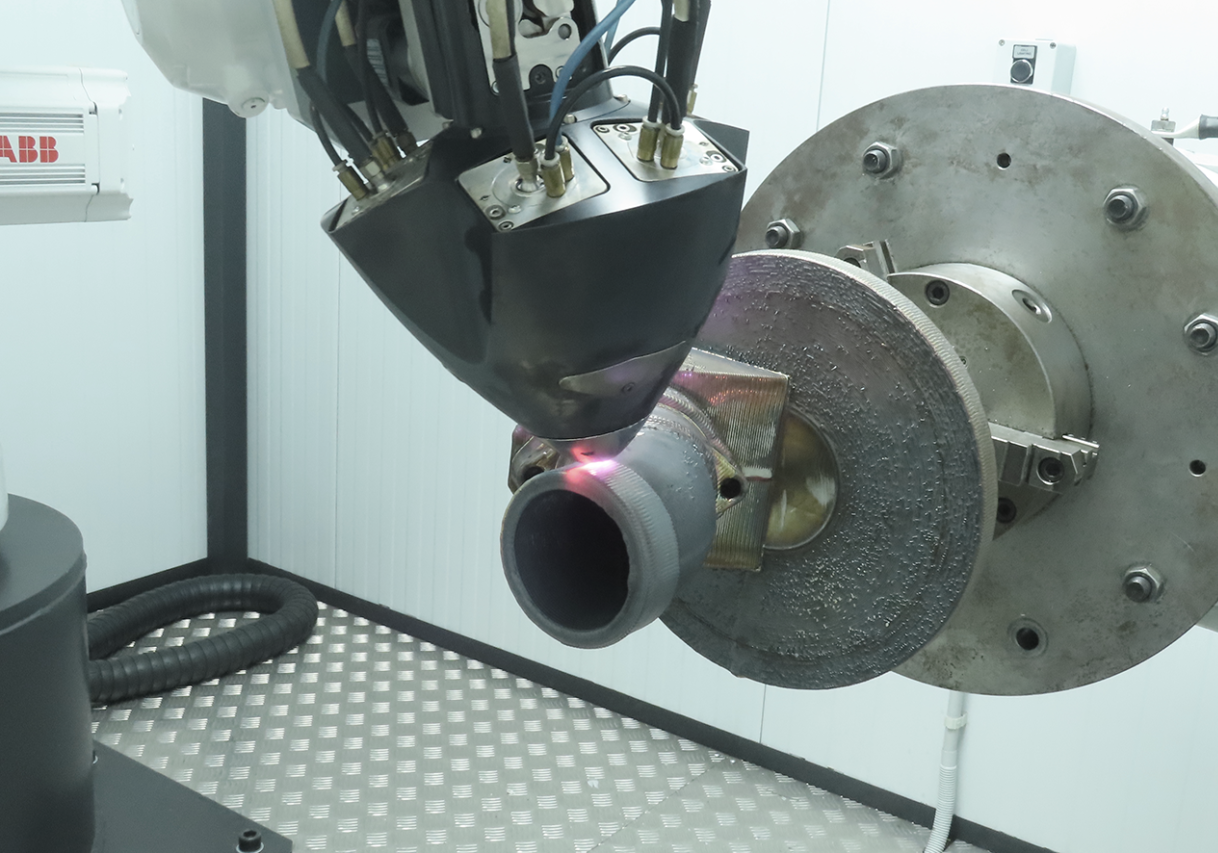

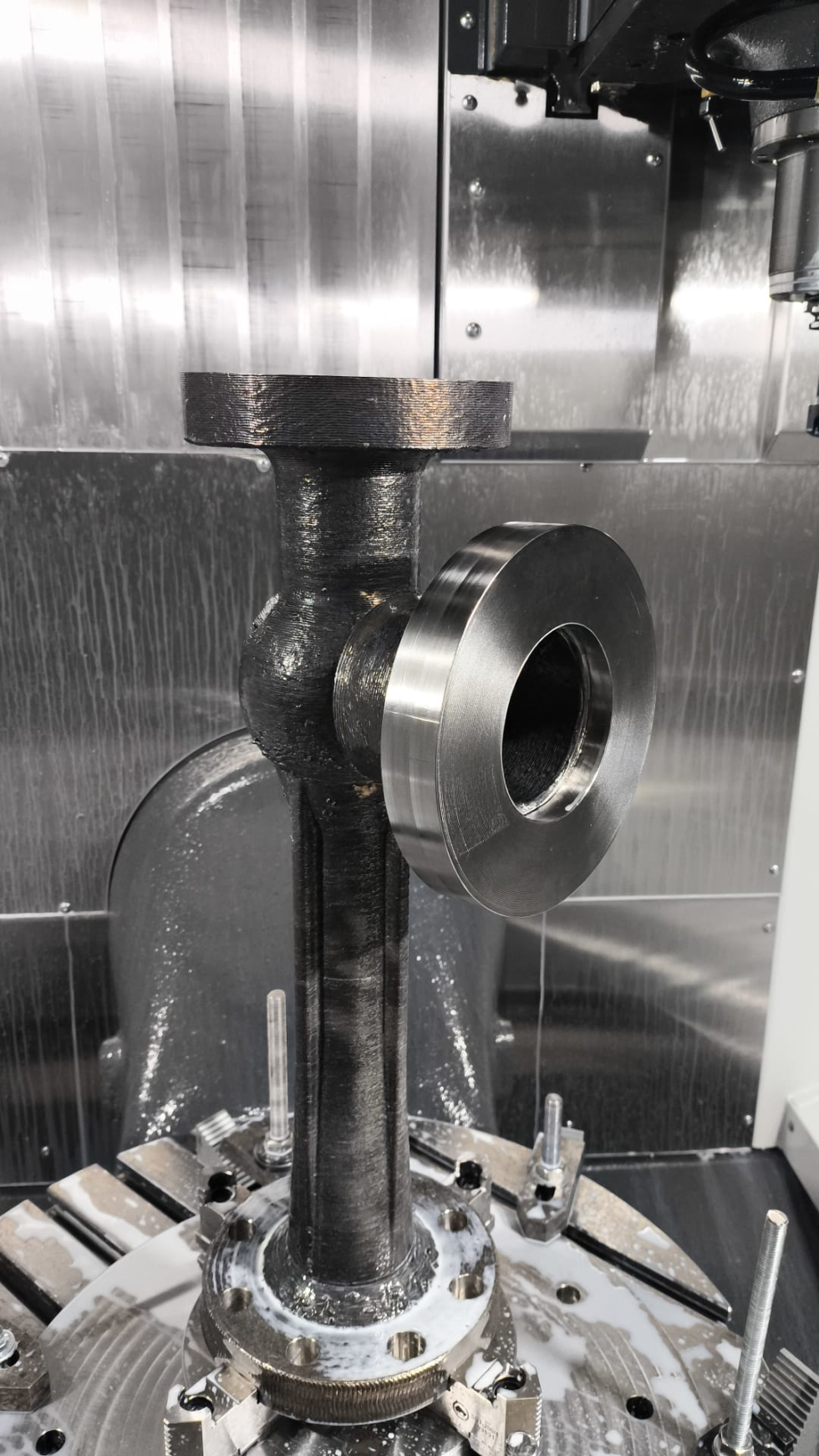

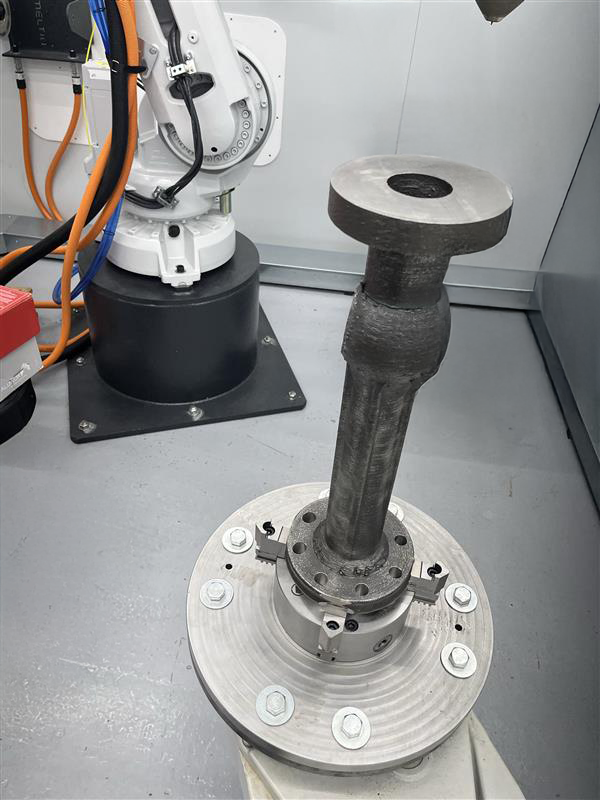

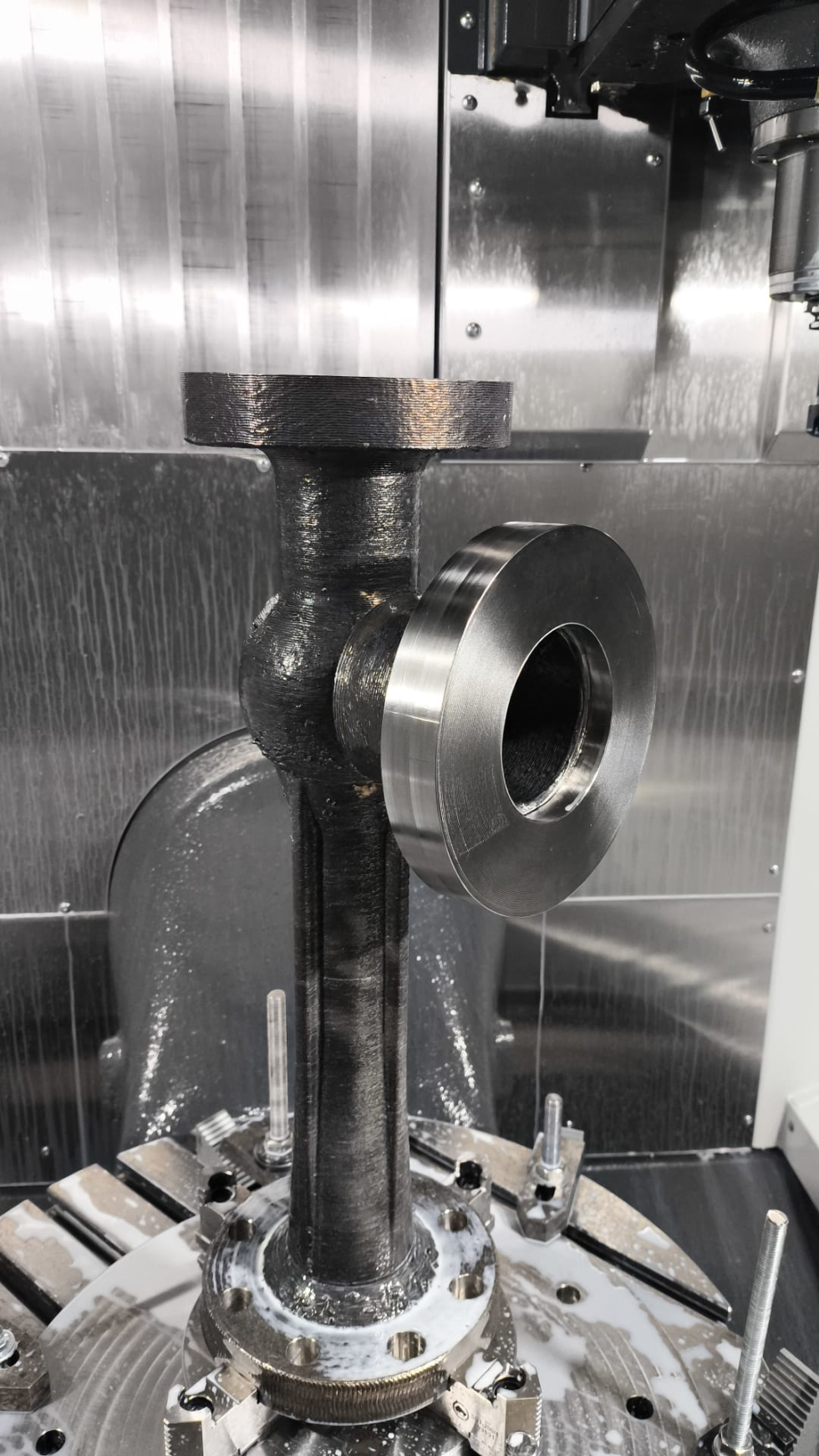

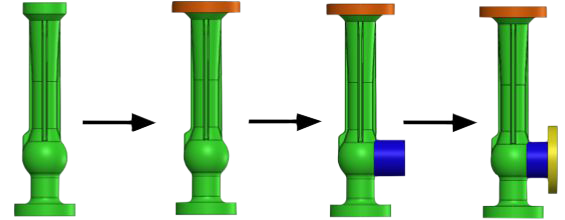

Meltio DEDシステムによる製造プロセス

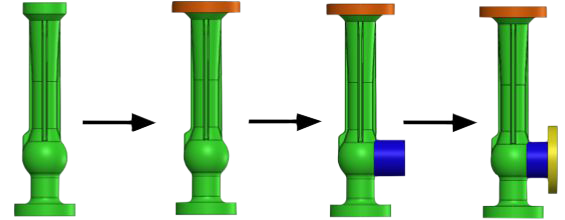

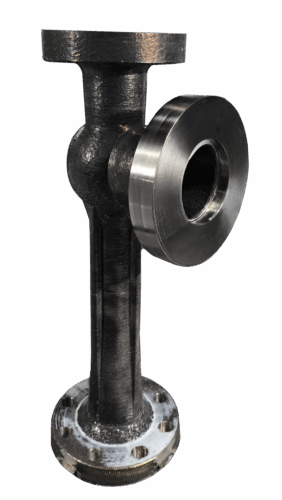

MeltioのDED(Directed Energy Deposition)システムを用いて、316Lステンレス鋼製エジェクターを4つのモジュールに分割して製造し、従来の鋳造プロセスに代替しました。

本体(Main Body)(造形時間:約46時間40分)

平面および接線方向のレイヤー配置

ロボット動作最適化(干渉回避)

コニカル角度は最大35°に制限

上部固定具(Top Fixture)(約8時間)

放射状レイヤー戦略+直線内部充填

側面ダクト部は後加工でドリル穴加工が必要

吸気ダクト(Suction Duct)(約3時間)

非平面レイヤー戦略によりサポート材を最小化し、表面品質を向上

側面連結部(Side Connection)

Meltio M600で造形後、本体に溶接

将来的にはねじ接続に変更し組立性を向上可能

各セグメントはMeltio Spaceソフトウェアで設計され、1kWレーザー、供給速度10 mm/s、保護ガスとしてアルゴン15 L/minの堅牢なプロセスパラメータで造形しています。

レガシー設計からAM最適化へ

- 鋳造品の忠実な再現:テストおよび検証を容易にするため、既存設計をそのまま造形

- AM最適化設計:造形性と後加工性を高めるため、ジオメトリを再構築

防衛用途におけるメリット

Meltioを活用することで、デジタル設計データを即座に現地で製造可能にし、サプライチェーンの中断リスクを大幅に低減します。エジェクターのようなニッチ部品も、海軍基地や移動式AMユニットで迅速に生産できます。

金型不要、リードタイムほぼゼロ

必要なときにすぐ使える機能部品を即時製造