MELTIO

金型不要のテーラード金属部品生産 ケーススタディ提供:Daidore

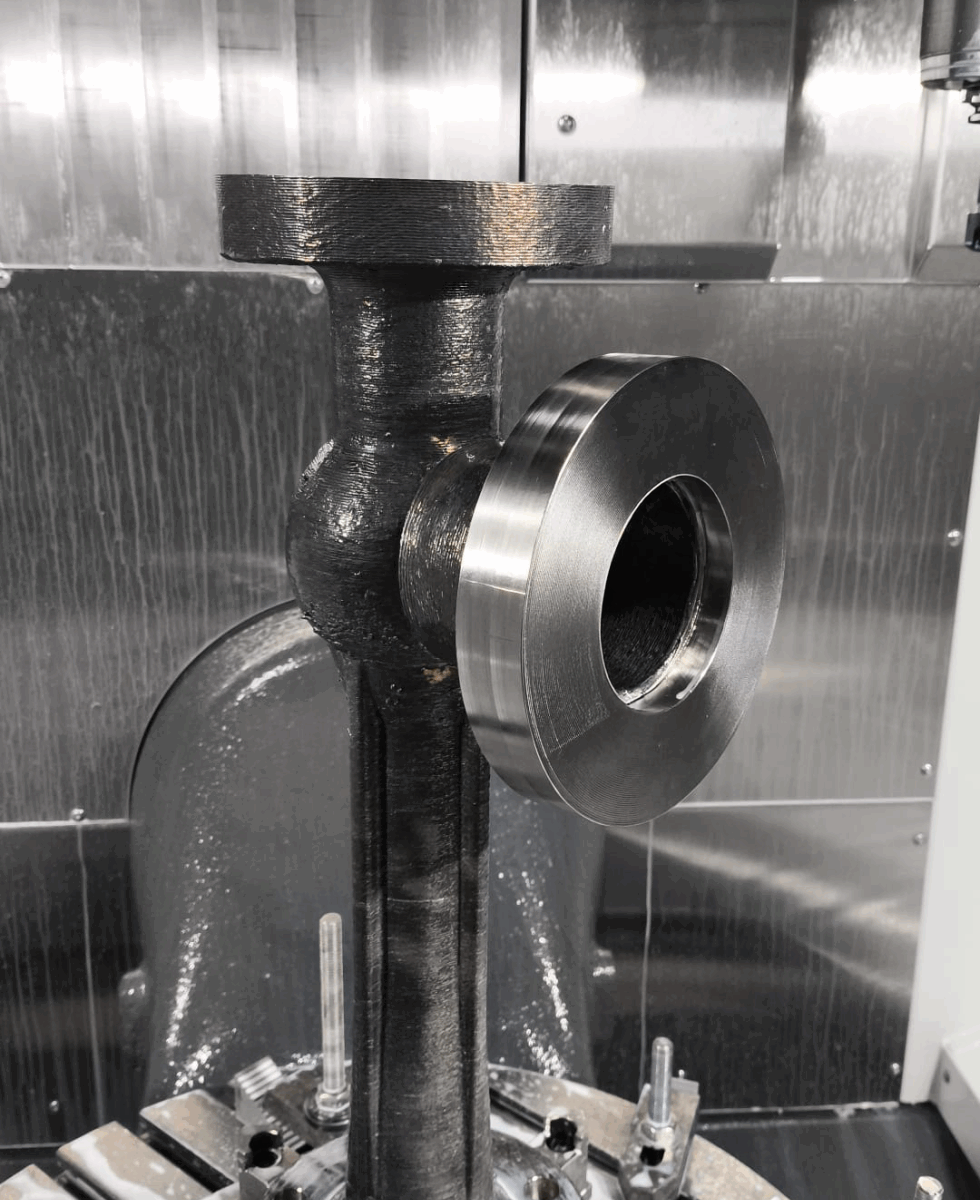

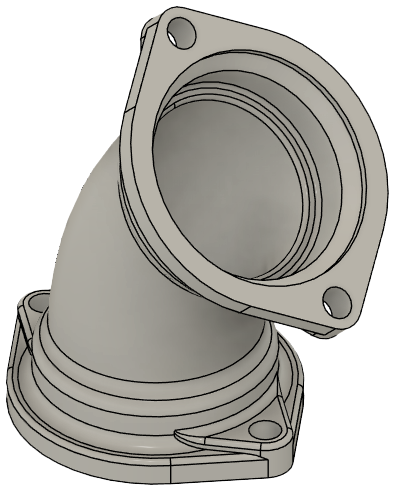

日本の排水設備・マンホールなどの水関連機器メーカーであるDaidoreは、腐食耐性があり、標準規格外の排水システム用パイプエルボの製造が求められました。この部品は複雑な配管レイアウトに適応し、正確な流体経路を確保する必要がありました。

通常、このような部品は鋳造で製造されますが、特に単品や少量生産の場合、時間がかかり、柔軟性に欠ける工程となります。

鋳造の柔軟性の限界

配管部品製造の標準手法は鋳造ですが、鋳造には制約があります。一度金型が作られると、形状を変更するたびに新たな金型設計と製作が必要になります。

これは費用が高く、時間もかかり、迅速な試作や少量生産には不向きです。そのため、カスタマイズには非常に高いコストがかかります。

形状と製造の自由度

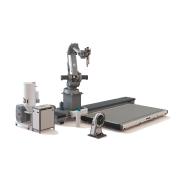

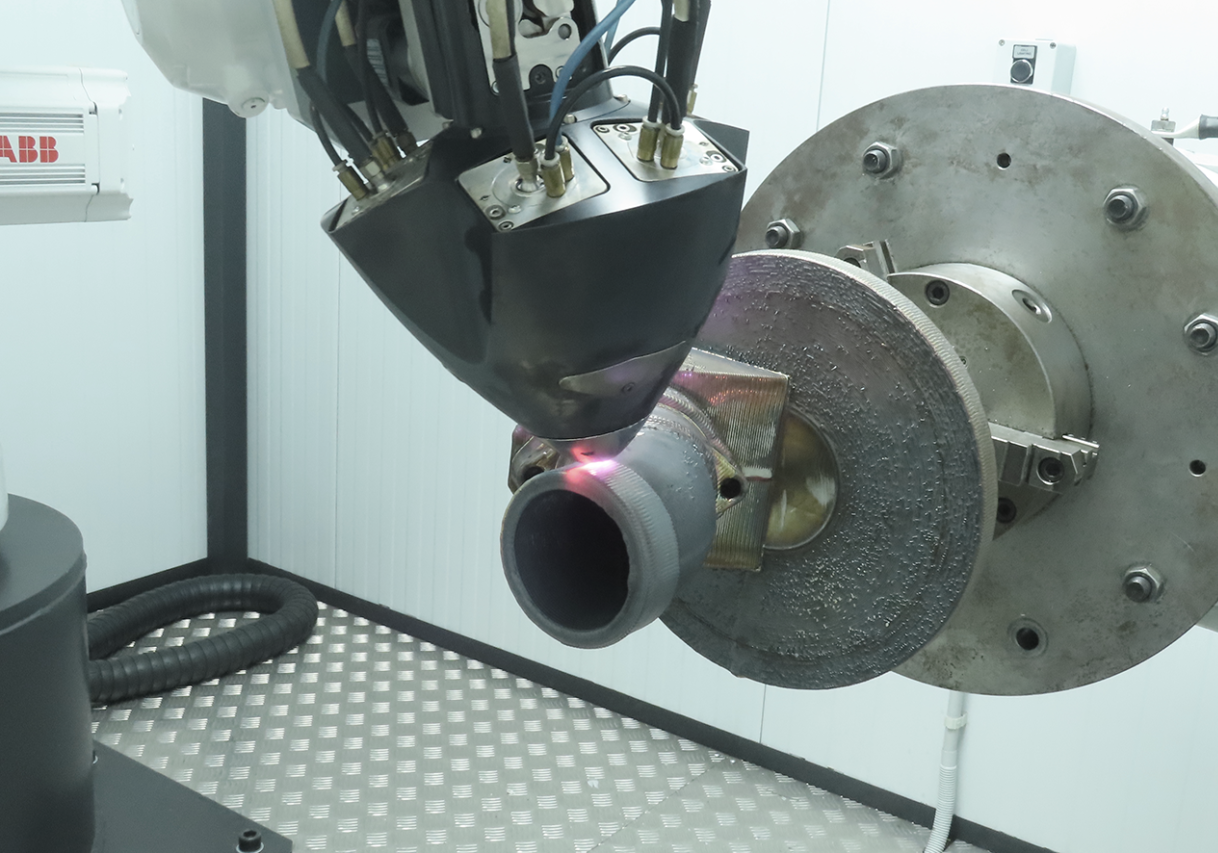

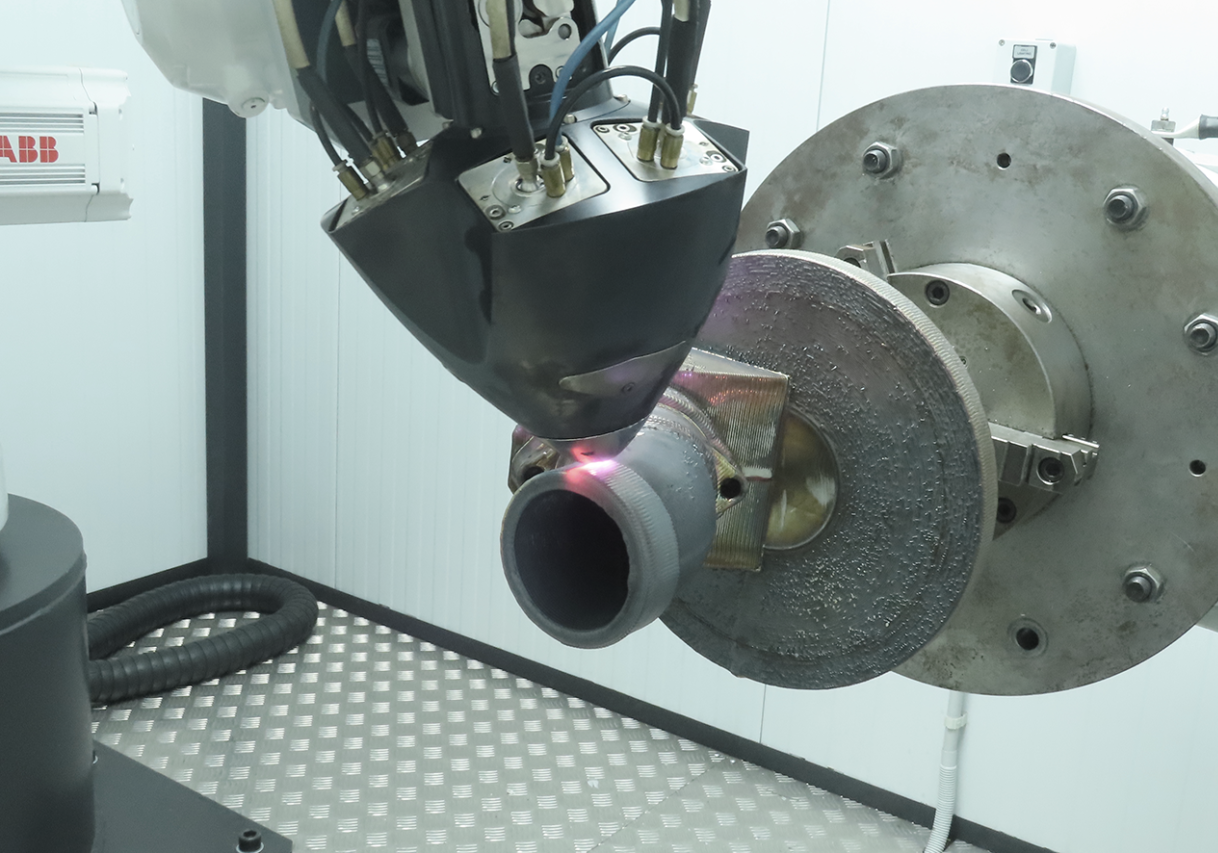

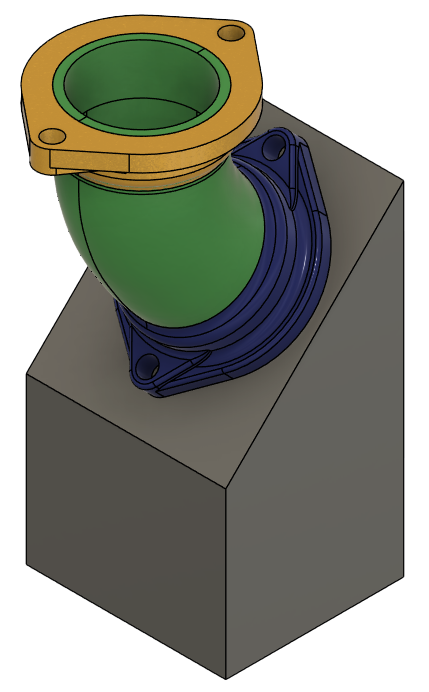

DaidoreはMeltioのロボットアーム用エンジン統合キットを用い、耐食性の高いステンレス鋼SS316Lで部品を製作しました。この部品の寸法は165.7×107×174.7 mm、重量は3.3 kgで、1 mmの積層厚で16時間以内にプリントされました。

Meltioのソリューションは、放射状の積層戦略とカスタムツーリングを使用し、従来のサポート材を用いることなくフランジの向きを最適化しました。

組み込まれた生産効率性

Meltioの金型不要のアプローチにより、Daidoreは金型設計や生産ラインの再構築が不要でした。部品はロボット自動化を用いて無人で製造され、労働力の依存を削減しました。

放射状の積層戦略により複雑な形状でも信頼性の高い製造が可能になり、不活性ガス使用量とエネルギー消費量も厳しく管理され、コストを抑制できました。

鋳造の制約からアディティブの柔軟性へ

Daidoreの配管フィッティングは、Meltioの技術が従来の硬直的で高コストなプロセスに依存していた金属部品に対して、精密性、性能、カスタマイズ性をどれほど効果的に提供できるかを示す優れた例です。時間、柔軟性、部品の完全性が重要な業界において、この事例はより良い方法があることを証明しています。