SOLUKON

ディパウダリングは後工程ではない

この挑発的な主張は、最新号の『ADDITIVE FERTIGUNG』誌の表紙記事から引用したものです。この記事では、なぜSolukonが産業用ディパウダリングを製造プロセスの重要な一部とみなしているのかを解説します。

原典:

https://www.solukon.de/en/2025/05/07/depowdering-is-not-postprocessing/

このコンテンツはSolukon Maschinenbau GmbHによって作成されました。

約10年前、Andreas HartmannとDominik SchmidがSolukon Maschinenbau GmbHを設立しました。ドイツ・アウクスブルクのこの企業は、現在LPBF方式の金属部品ディパウダリングの定番メーカーとなっています。革新的な技術を通じて、複雑形状の粉末除去における基準を次々に引き上げてきました。

Solukonの物語は2012年、Andreas HartmannとDominik Schmidが特殊用途機械向けのエンジニアリング事務所を設立したことから始まります。しかし本当の成功は2013年、ある自動車業界の顧客からLPBF部品向けディパウダリングの相談を受けたときに始まりました。1年後、最初のシステムを出荷しました。「私たちは共にvoxeljet AG出身で粉末取り扱いの経験があったため、この問い合わせはすぐに理解でき、短期間で顧客の要件を満たすソリューションを提供できました」とHartmannは振り返ります。初号機の主な要件は、安全性、特に作業安全性でした。「粉末床方式の金属AM生産では、肺に侵入する恐れのある微細な反応性材料を扱うことが多いです。だからこそ、これらの部品をディパウダリングするには密閉システムが必要で、不活性ガスによるイナート化と非接触粉末扱いが前提でした」とCEOは語りました。

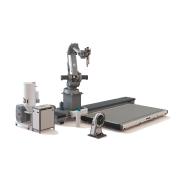

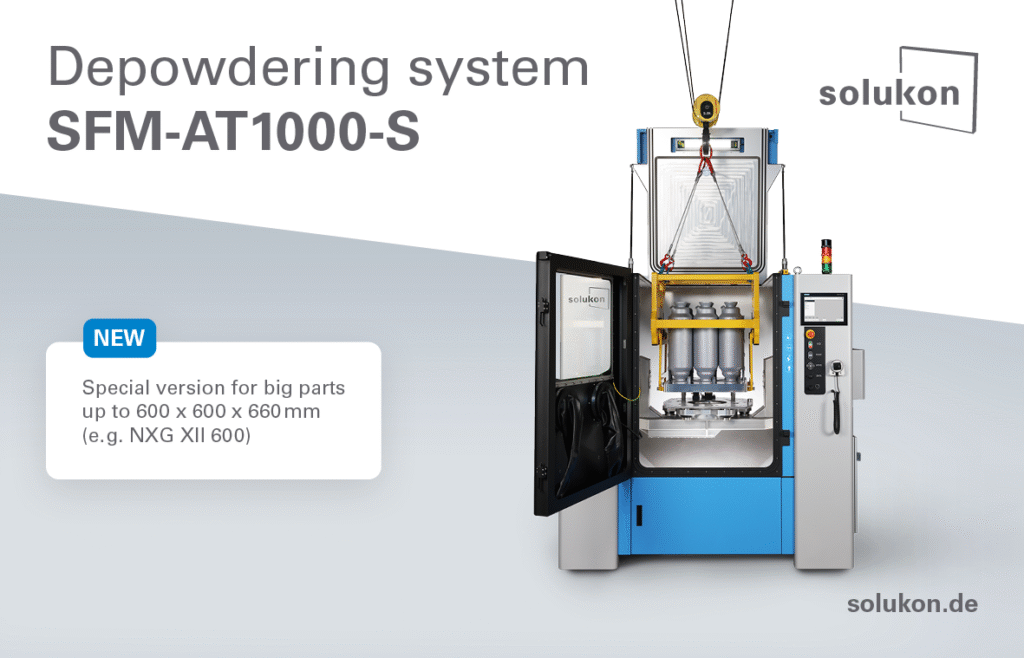

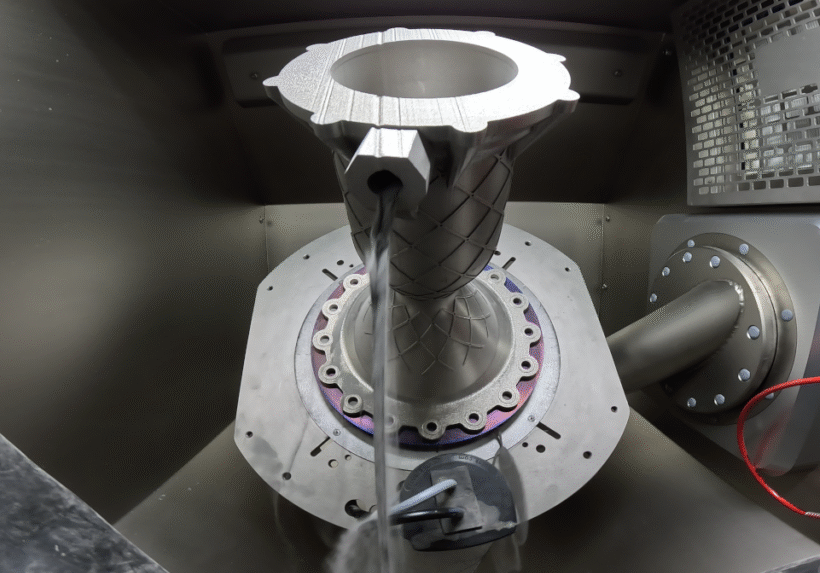

Nikon SLM Solutions社製NXG XII 600で造形したLPBF部品の自動ディパウダリング。

多岐にわたる要件

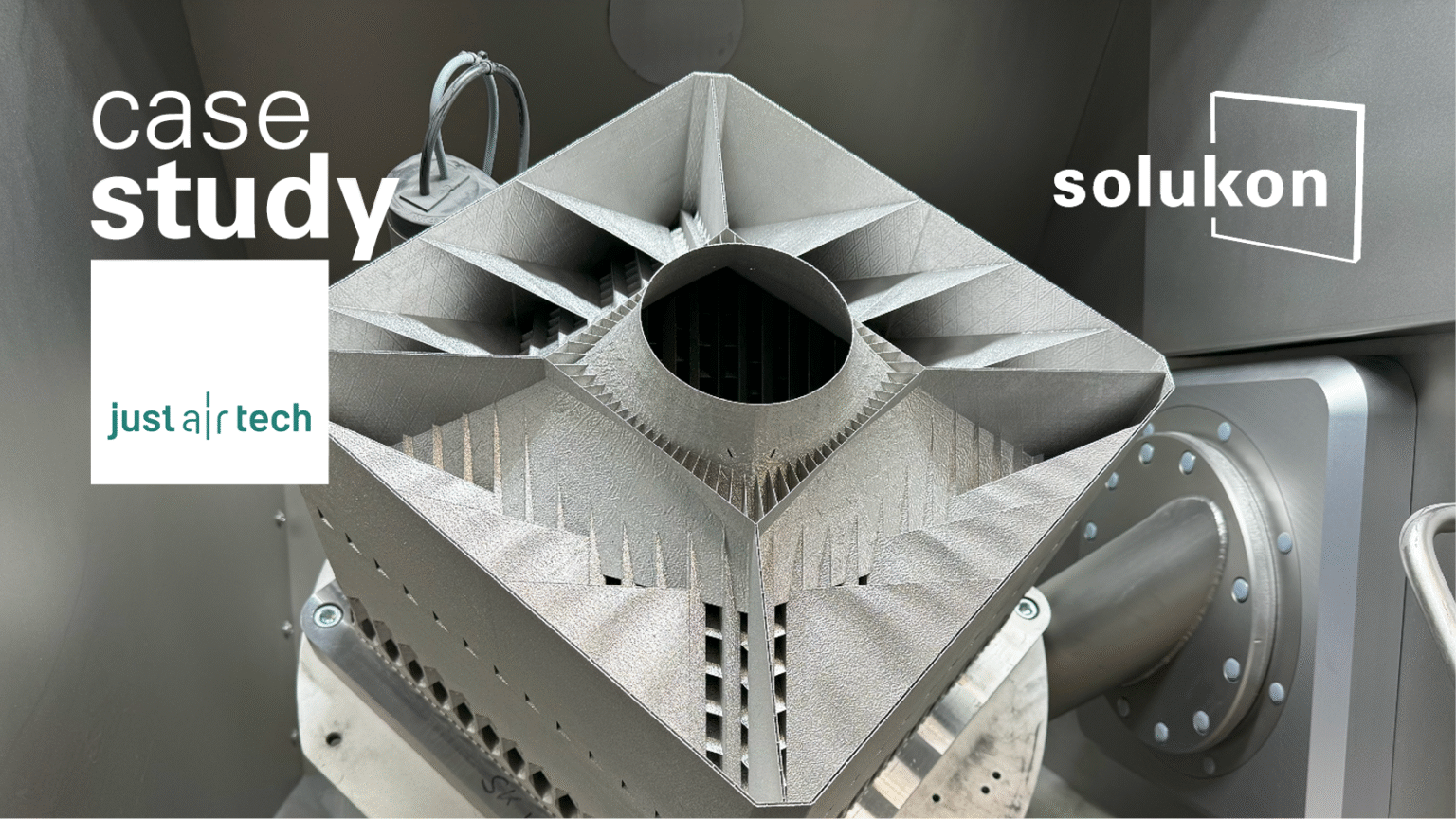

Additive製造で作られた金属部品のディパウダリングには、いくつもの追加課題があることがすぐに明らかになりました。金属AM部品は、チャネルや配管、狭い空洞、緻密なサポート構造など複雑な内部形状を持つことが多く、粉末が大量に残留します。不十分なディパウダリングはチャネルの閉塞を招き、部品機能に悪影響を及ぼします。またサポート構造内の残粉は部品切り離し時に失われます。「これらすべての課題が示すのは、粉末材料を用いた金属AM製造においてディパウダリングが重要なプロセスステップだということです。我々はディパウダリングを後処理ではなく、製造プロセスの決定的な一部と位置づけています」とHartmannは述べました。AM部品向けの適切なディパウダリング機の需要は確実にあり、これが2015年のSolukon Maschinenbau設立につながりました。同年、同社はプログラム可能な2軸回転、振動、不活性ガスイナート機能を備えた初号機SFM-AT800を出荷しました。

SFM-AT1500-Sは、現時点でSolukon最大の自動ディパウダリングシステムです。

振動励起による洗浄

Additive製造の粉末材料は、製造工程を円滑かつ確実に進めるために適度な流動性が必要です。しかし製造中に粉末層が圧縮されて粉塊が形成されると、粉末が滴下しにくくなり、ディパウダリングが非常に困難になります。「この問題はvoxeljet時代から直面しており、粉末の流動性向上が必須だと認識していました。実用的な解決策は主に二つ:ワークを載せたビルドプラットフォームをノッキングする方法と、システムに振動を加えて粉末を液体のように振る舞わせる方法です。材料に応じて、ノッキングか振動、または両者の組み合わせが最適な結果をもたらします」とHartmannは語りました。「繊細な構造では、超音波周波数のピエゾ励起が空気圧励起に代わる方式です。」

SPR-Pathfinder ソフトウェアの導入がさらなるマイルストーンに

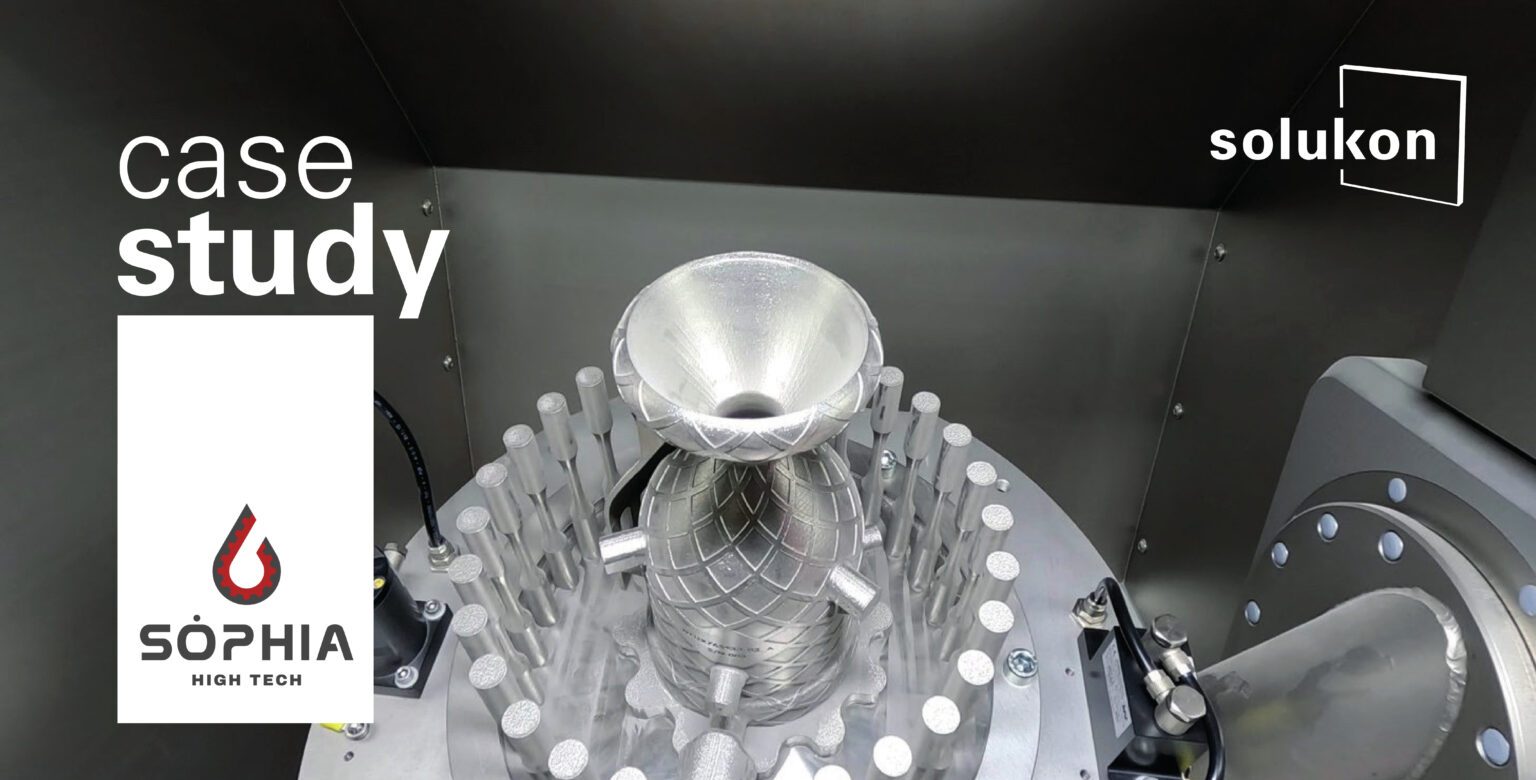

2019年、Siemens および同社のアイデア・ジェネレーターである Christoph Kiener 氏との共同開発により、SPR-Pathfinder ソフトウェアソリューションが誕生しました。ビルドジョブの CAD ファイルを取り込むと、機械の回転機構を最適に動かす軌跡を事前に算出し、特に多重にねじれたチャネル(射出成形金型の冷却チャネルなど)の洗浄時間と洗浄度を飛躍的に向上させます。設計段階でユーザーは「この形状は完全にディパウダリング可能か?」を確認し、必要に応じて設計を修正できるため、洗浄結果が不十分と思われる部品をそもそも造形しないで済みます。「SPR-Pathfinder の開発は、市場で当社のディパウダリング技術を確立するうえで大きな節目となりました。医療や航空宇宙など、最高レベルのクリーンネスが求められる分野向けに、当社の技術はまさに最適解であり、金属部品ディパウダリングでは世界の第一選択肢となっています」と Hartmann は語ります。共同開発後の 2022 年に当社が製品化し、それ以降も継続的に機能強化を図っています。

主要産業を分析・理解する

Solukon機の最大の特長は、卓越した造り込みと高度に成熟した技術力です。

航空宇宙分野や医療技術分野などで採用されるには、常に最高水準の品質をクリアし続ける必要があります。

「これらの市場では、再現性のある高品質が絶対条件です。その実現には、品質を決定づける要件を正確に把握し、自動化プロセスへ移行することが不可欠です。当社では SPR® Smart Powder Recuperation 技術で二つのステップを融合しました。可変振動による自動・軌跡制御ディパウダリングと、残粉の最大限回収を同時に行うことで、粉末材料の価値を最大限保全し、リサイクルを徹底しています」と、CEOが市場要件を語りました。

Dominik Schmid 氏と Andreas Hartmann 氏は、2012年にエンジニアリング事務所を設立。2015年に Solukon Maschinenbau GmbH を創業しました。

大型化するLPBFシステムのビルドプラットフォーム向けに、ディパウダリング機の多様化を進めています。最新のフラグシップモデル SFM-AT1500-S は、ロケットエンジンのような高さ1,500 mm・重量2,100 kgまでの超大型・重量級・複雑形状部品の洗浄に特化。金属部品向けの幅広いラインアップに加え、ポリマー用の「SFP」シリーズも提供し、あらゆる粉末材料に対応します。

成長余地を伴う成功

Andreas Hartmann は Solukon の成功を次のように総括しています。

「当社は、さまざまな分野に向けた産業ソリューションを提供するエンジニアリング事務所としてスタートしました。10年前にディパウダリング市場のニッチを見出し、現場で役立つソリューションを開発。実装においては、技術力と高い設計品質がお客様の信頼を勝ち取りました。『信頼性』『高品質』『技術革新』は当社の柱であり、国際的なお客様からも高く評価いただいています。また、機械品質や洗浄性能だけでなく、専門家による個別コンサルティングも当社の強みです。材料別の励起方式選定、治具設計、サポート構造のハンドリング、ソフトウェアパラメータ設定など、あらゆる相談に専門チームが対応します。実部品を用いた無償テストでは、洗浄品質を事前にご確認いただけます。今後10年も持続的な成功を実現し、市場からの新たな挑戦を楽しみにしています。」

この記事は『ADDITIVE FERTIGUNG』誌の表紙記事です。 eペーパーはこちらからご覧ください(ドイツ語版のみ)。