CEAD

3D 프린팅에서 로봇 암을 사용하는 이점

금형 제작부터 보트 3D 프린팅까지, 대형 적층제조(LFAM) 는 다양한 산업에서 빠르게 도입되고 있습니다. 그 결과 더 많은 산업, 기업, 대학이 적층제조(AM)로 전환하고 있습니다. 다만 대형 출력에서는 어떤 방식으로 출력하느냐가 여전히 매우 중요합니다. 다양한 시스템·공정·기술이 존재하는 가운데, 핵심 선택지 중 하나는 갠트리 기반 시스템 과 로봇 기반 시스템 중 무엇을 선택하느냐입니다.

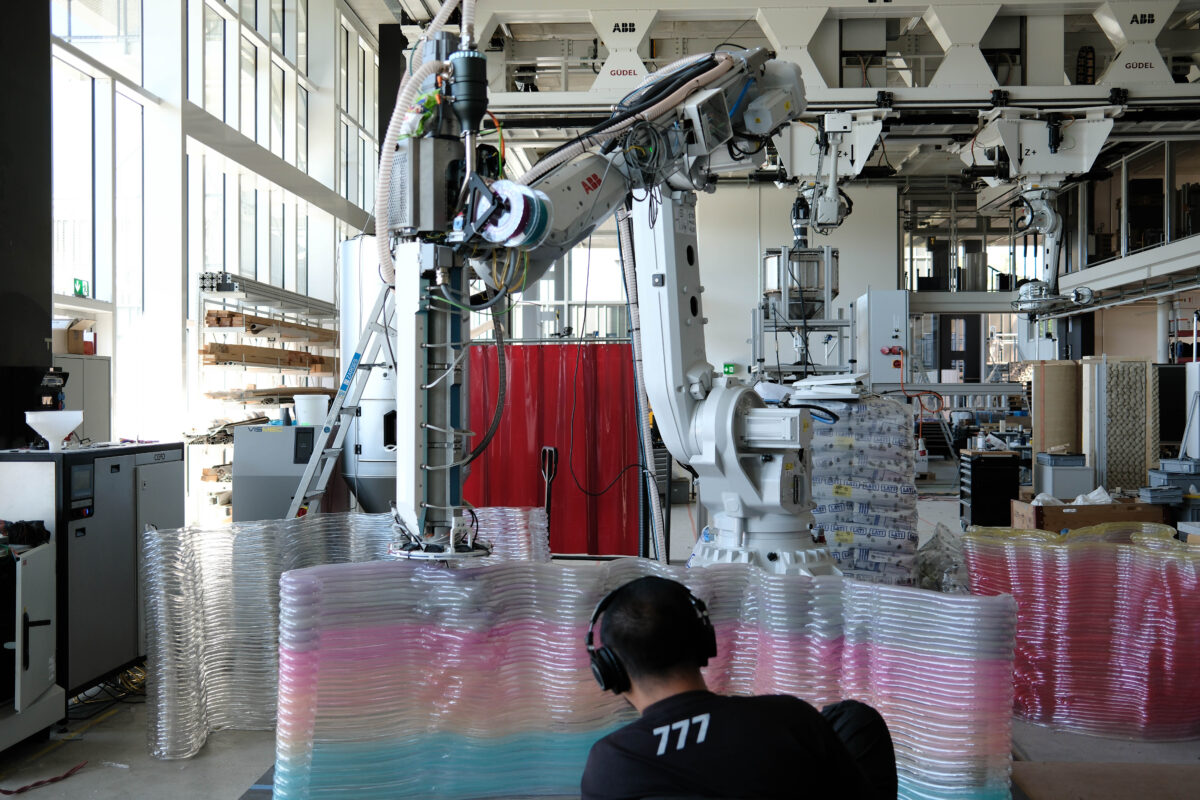

CEAD의 Flexbot 과 같은 로봇 기반 시스템은 유연성, 확장 가능한 빌드 볼륨, 하이브리드 제조의 매끄러운 통합 이라는 강점 덕분에 매우 매력적인 선택지입니다

아래에서는 로봇 기반 3D 프린팅의 핵심 이점과, 그것이 엔지니어링 팀·생산 관리자·혁신가에게 실제로 어떤 의미를 갖는지 정리합니다.

1. 설계 단계부터 확보되는 유연성

로봇 3D 프린팅의 가장 큰 장점은 로봇 자체의 특성에서 나옵니다. 산업용 로봇은 대형 출력에 6자유도(XYZ + ABZ) 를 제공하며, 리니어 트랙을 통해 7번째 축 을 추가할 수도 있습니다.

즉, 현장에서는 다음을 의미합니다.

오버행, 경사 형상, 다방향 적층에 대한 설계 자유도가 커져 서포트 구조가 줄거나 불필요해지고, 소재 사용량도 감소합니다.

로터리 테이블, 두 번째 로봇, 전용 후처리 장비 등을 추가해도 전체 라인을 다시 설계할 필요 없이 작업 셀을 유연하게 확장/재구성 할 수 있습니다.

고정식 갠트리 대비 이동·재배치가 쉽고, 공장 레이아웃 변경에 따라 로봇 셀을 재구성할 수 있습니다.

정리하면, 로봇의 운동학은 단순히 노즐을 움직이는 방법을 늘려주는 것이 아니라 더 나은 부품 설계, 더 효율적인 셀 운영, 라인을 다시 만들지 않고도 가능한 확장성 을 제공합니다.

2. 하이브리드 제조

로봇 기반 시스템은 하나의 셀에서 여러 공정을 결합하고, 원재료(펠릿)부터 사용 가능한 부품까지를 단일 제어 환경 으로 연결하기 쉽습니다. 그 결과 리드타임 단축, 공차 개선, 수작업 핸들링 감소 로 이어집니다.

CEAD의 Flexbot은 하나의 셀에서 적층(3D 프린팅) 과 절삭(CNC 밀링) 을 결합해 생산 유연성과 속도를 크게 높입니다. 출력 후 로봇은 자동으로 프린팅에서 밀링으로 툴을 전환할 수 있습니다. 공정이 하나로 통합되면 출력 후 재클램핑이나 추가 스캐닝이 불필요 해집니다. 재클램핑이 없으면 취급 자국이 줄고 변동성이 낮아지며, 배치 간 표면 품질과 홀 위치의 일관성도 향상됩니다.

하이브리드 시스템은 CNC 밀링, 드릴링, 나사 인서트/부싱 삽입, 샌딩까지 수행해 매끄러운 표면 마감을 구현할 수 있습니다. Flexbot은 이를 위해 모듈형 하드웨어, 멀티프로세스 툴헤드, 그리고 (예: G-code 기반 툴패스처럼) 인수인계와 수작업 셋업을 최소화하는 소프트웨어 워크플로를 갖추고 올인원 자동화 생산 프로세스 를 지향합니다.

3. 확장 가능하고 모듈형이며, 미래 대비가 쉬운 설계

로봇 3D 프린팅은 단계적으로 확장할 수 있습니다. 현재 요구에 맞는 셀로 시작한 뒤, 필요가 커지면 점진적으로 확장합니다.

페데스털(스탠드) 기반의 컴팩트 셀로 시작하고, 더 긴 부품이 필요해지면 리니어 트랙 으로 전환해 레일을 연장하여 작업 범위를 늘립니다. 또는 로터리 테이블 로 업그레이드해 생산 속도와 빌드 볼륨을 더 키울 수 있습니다. 빌드 엔벨로프가 커지면 고정구(지그) 또는 프린트 베드 폭을 확장합니다. 탠덤 프린팅을 위한 두 번째 로봇을 추가하거나, 한 대는 후가공 전용으로 두고 다른 한 대는 프린팅을 담당하게 구성할 수 있습니다.

추후 밀링을 추가해 핵심 면을 공차에 맞출 수 있습니다. 시스템이 모듈형이기 때문에, 기본 장비를 교체하지 않고도 소재·툴링·워크플로를 발전시킬 수 있어 초기 투자를 효율적으로 유지하면서도 확장 경로가 명확합니다.

4. 동기화 출력

갠트리는 빠르게 이동할 수 있지만, 실제 출력 속도는 소재의 냉각 시간과 레이어 간 접합(레이어 접착) 가능 시간(윈도우)에 의해 제한되는 경우가 많습니다. 로봇 셀은 시스템의 생산성을 유지하기가 더 쉬운데, 예를 들어 첫 번째 부품이 최적의 인터레이어(층간) 온도에 도달할 때까지 기다리는 동안 동일한 두 번째 부품을 출력하거나, 두 대의 로봇에 작업을 분산해 유휴 시간을 줄일 수 있습니다.

5. G-code 기반 로봇 제조

CEAD는 로봇에 CNC 수준의 운용 체계를 적용합니다. Flexbot에 사용되는 Comau 로봇 암 은 Siemens Sinumerik Run My Robot 과 호환되어, 전기 캐비닛이 로봇과 직접 통신함으로써 지연을 줄이고 정확도를 높일 수 있습니다. 반면 많은 로봇은 별도 로봇 컨트롤러가 필요해 통신 레이어가 하나 더 생기며, 그만큼 보정/조정에 대한 응답이 느려질 수 있습니다.

한 Sinumerik은 많은 CNC 현장에서 이미 널리 쓰이고 있기 때문에, 프로그래머는 익숙한 G-code 워크플로를 그대로 활용할 수 있고 기존 포스트프로세서와 베스트 프랙티스도 이어갈 수 있습니다. 운영자 및 유지보수 팀의 재교육 부담도 최소화됩니다. 더불어 현재의 서비스/품질(QA)/데이터 인프라(툴 라이브러리, 오프셋, 프로빙 사이클, 로깅)도 재사용할 수 있어, 도입 기간과 리스크를 줄이면서 적층과 절삭을 하나의 제어 환경으로 통합할 수 있습니다.

6. 안전 최우선

갠트리 방식은 종종 밀폐형 환경에서 동작하는 반면, 로봇 3D 프린터는 일반적으로 완전 인클로저가 아닌 안전 펜스(케이지) 로 보호되는 오픈 셀 형태로 구축됩니다. 따라서 대형 산업용 로봇에는 성숙한 안전 대책이 필수입니다.

CEAD는 안전 펜스(펜스/펜싱)와 인터록 도어, 그리고 소프트웨어 기반의 가상 안전 구역 을 결합합니다. 게이트가 열리면 시스템이 비상 정지(E-Stop)를 트리거하며, 소프트웨어 제한으로 로봇이 정의된 경계 밖으로 나가지 않도록 합니다. 또한 설계와 문서는 관련 CE 및 전기 안전 표준(예: NEN-EN IEC 60204)에 부합하도록 구성되어, 사용자가 적합성(compliance)을 검증하고 작업자를 보호할 수 있도록 돕습니다.

아래 영상에서 CEAD 공동창업자이자 CTO인 Maarten Logtenberg 가 로봇 3D 프린팅에서 안전 대책이 왜 중요한지 설명합니다.