ADAXIS

카약 제조: 로봇 3D 프린팅과 로봇 절삭 가공을 결합한 사례

원문 출처:

https://adaxis.eu/2023/09/15/manufacturing-a-kayak-using-3d-printing-and-machining/

이 콘텐츠는 Adaxis에서 제작했습니다.

제조업은 혁신과 지속가능성에 의해 변혁을 겪고 있습니다. 스웨덴 RISE 연구소(RISE Research Institutes of Sweden)가 주도한 흥미로운 프로젝트에서 ADAXIS는 전통 제조 방식을 한계까지 확장했습니다. 본 프로젝트는 대규모 적층 제조(AM)와 산업용 로보틱스를 활용해, 재활용 소재로 실물 크기 카약을 3D 프린팅하고 후속 가공까지 수행할 수 있음을 입증했습니다.

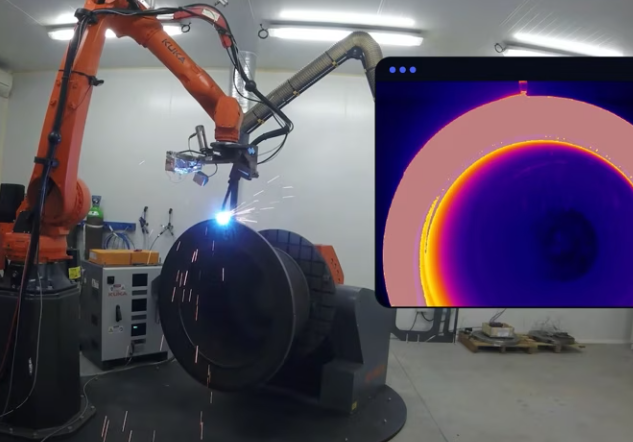

“Värmdö 카약”으로 불리는 이 카약의 디자인은 스웨덴의 Melker가 제작하고, RISE 팀이 로보틱 AM 프로세스에 최적화했습니다. 최종 설계는 ABB IRB6700 로봇 암 끝단에 장착한 고속 펠릿 익스트루더로 출력되었습니다.

사용된 소재는 순환형 자재 흐름(circular material flow)의 훌륭한 실례입니다. RISE에서 이전에 3D 프린팅했던 중고 카약을 분쇄해 원료로 재탄생시켰으며, 원래 카약은 재활용 폴리에틸렌 목재 섬유 복합재(FibraQ, Biofiber Tech Sweden AB)로 제작된 바 있습니다. 이 복합재는 RISE 내부 재활용 시설에서 파쇄·혼합되어 카약 출력에 사용되었습니다.

ADAXIS의 AdaOne 소프트웨어는 적층 제조와 후속 가공 모두를 위한 툴패스를 생성하는 데 활용되었습니다. 45도 각도의 툴패스로 연속적이고 매끄러운 프린팅을 가능케 했으며, 마지막 단계에서는 모든 해치(hatch)를 개방하고, 구멍을 드릴링하며, 선체 바닥을 밀링하는 가공 경로를 생성했습니다. 이 모든 밀링·드릴링·절단 작업 역시 AdaOne에서 제어되었습니다.

또한 해치 링 위에 직접 출력하는 등 혁신적인 서브 프로세스도 선보였습니다. 비평면(non-planar) 표면에 새로 출력물을 부착하는 것은 흥미로운 가능성을 열지만, 연속 공정이 아닐 때 부착력을 확보하는 문제는 여전히 연구 과제로 남아 있습니다.