멜티오

단일 출력 터빈 케이스로 에너지 혁신 가속화

사례 연구 개발: ROEZ

원문 출처:

https://meltio3d.com/advancing-energy-innovation-with-a-single-print-turbine-case/

원본 출처: MELTIO

체코의 연구개발 전문 기업 ROEZ R@D s.r.o.는 원자력·수력·석유화학 분야에서 에너지 효율을 높이고 자원 지속 가능성을 증진하기 위해 설립된 ‘Tokáň’ 첨단기술센터를 기반으로, 전문 프로토타입 및 장비 개발에 주력하고 있습니다.

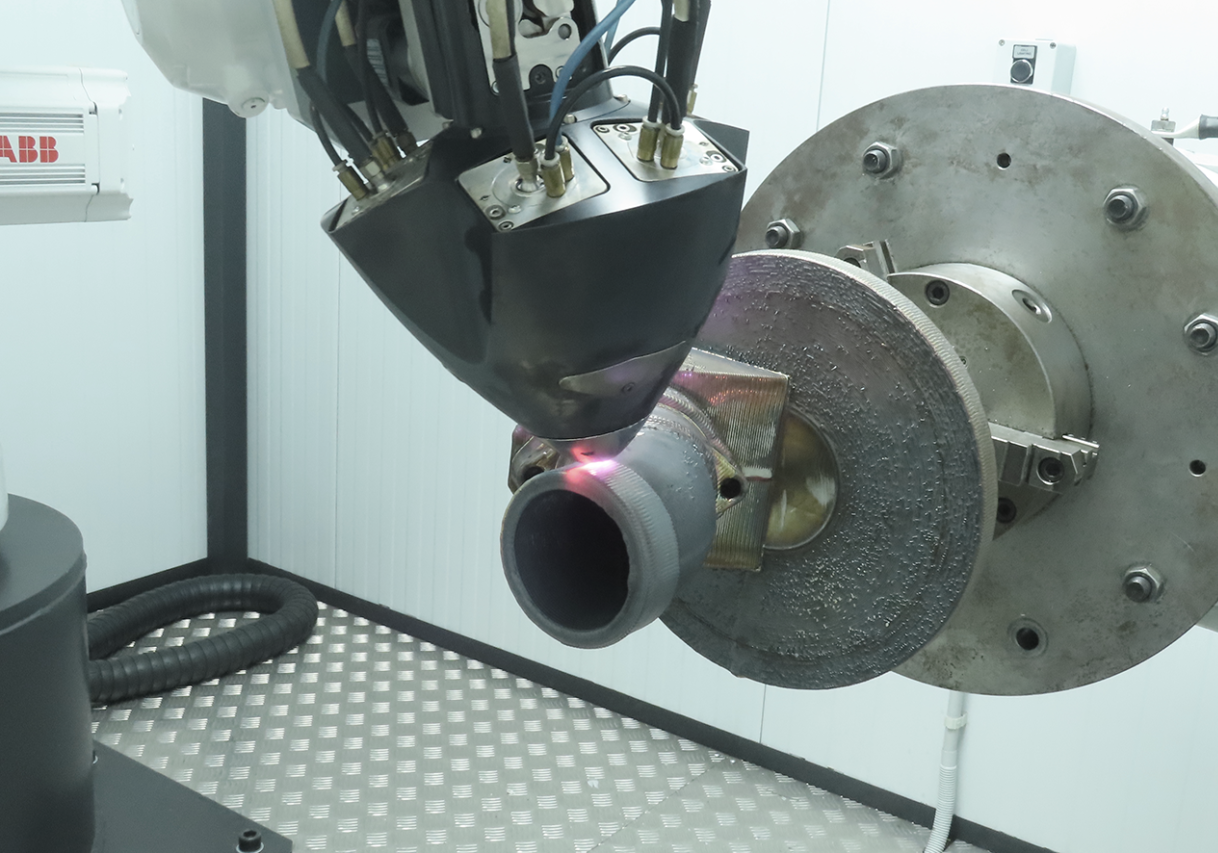

이 과정에서 Meltio의 와이어-레이저 DED 3D 프린팅 솔루션을 도입하여 친환경 에너지 혁신을 지원하고 있습니다.

에너지 부품 생산의 주요 과제

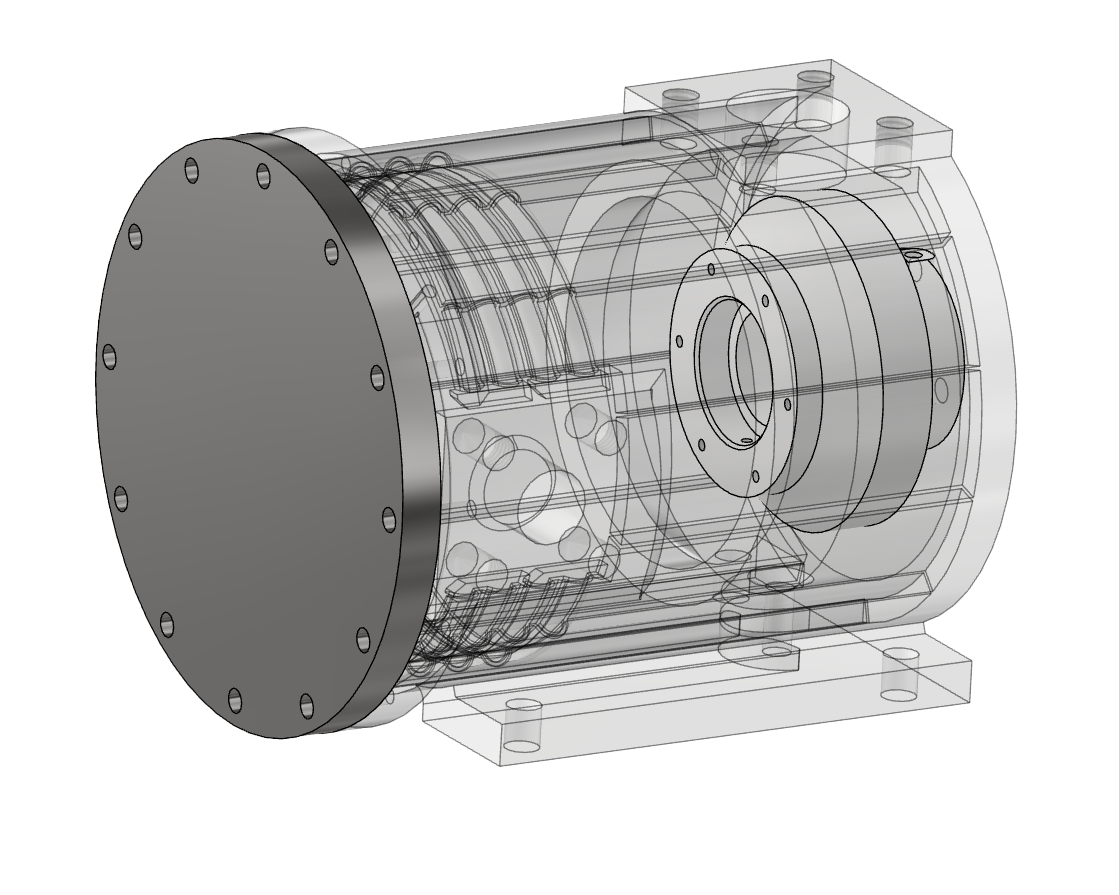

저온 열 회수용 터빈 케이스와 같은 특수 에너지 부품을 개발하는 것은 복잡한 설계 및 제조상의 도전 과제를 수반합니다. CNC 가공 및 파우더 베드 기반 3D 프린팅과 같은 기존 방식은 설계 복잡성, 높은 비용, 재료 제한 등의 이유로 충분한 성능을 제공하지 못했습니다.

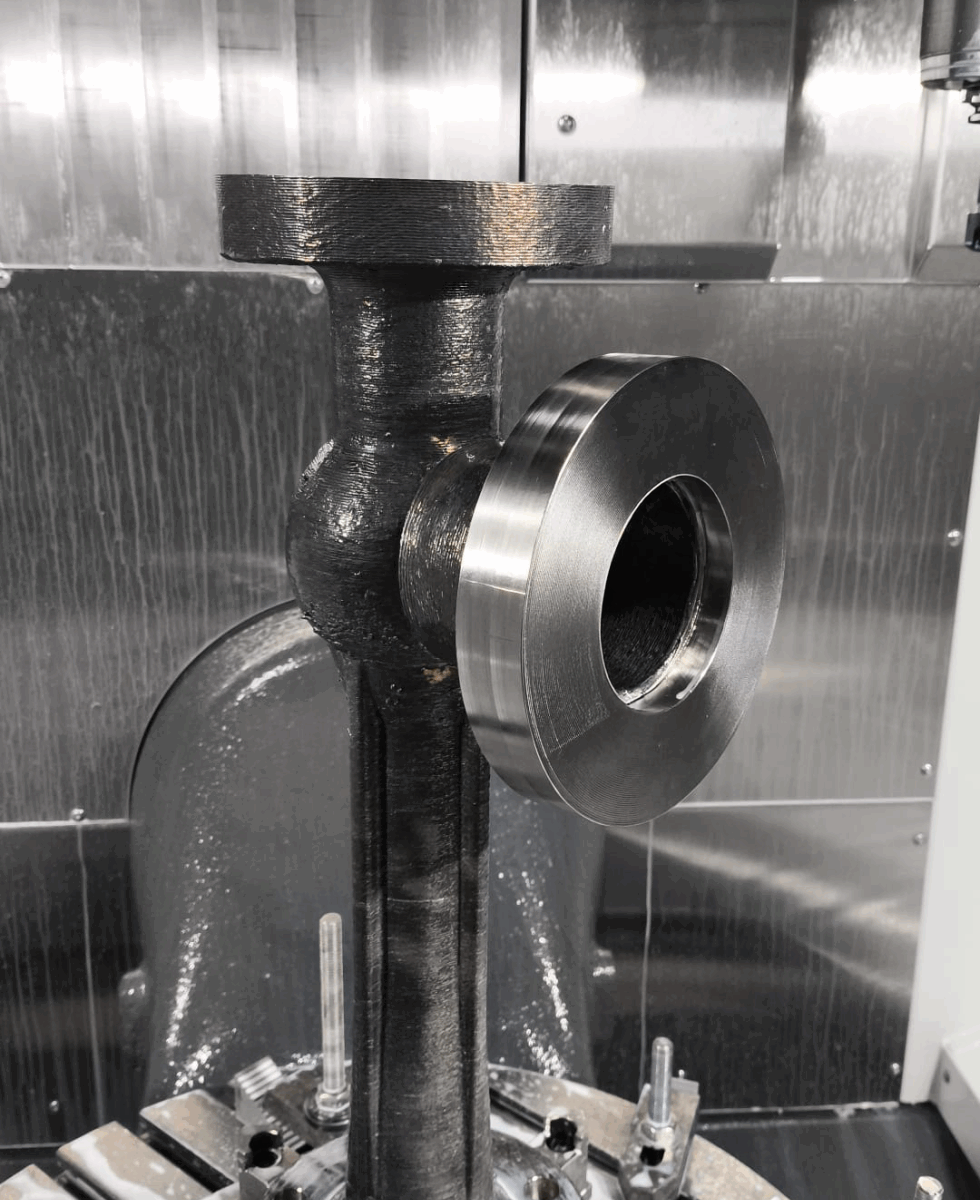

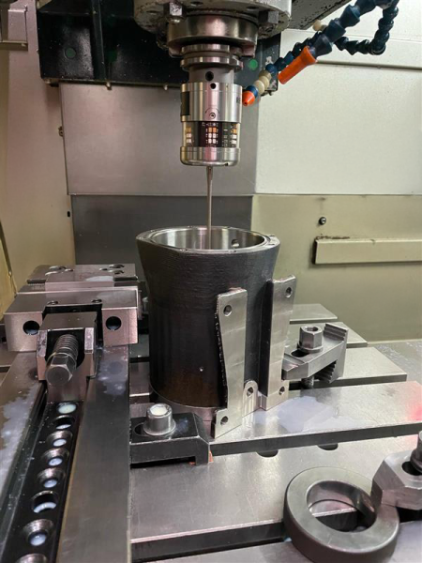

ROEZ R@D는 광범위한 후가공 없이 복잡한 내부 형상을 단일 제작 공정으로 구현할 수 있는 솔루션이 필요했습니다.

고성능 적용을 위한 맞춤형 솔루션

신뢰성 있고 유연하며 효율적인 금속 AM 솔루션을 모색한 결과, ROEZ R@D는 Meltio M450을 선택했습니다. 파우더 베드 기반 프린터나 로봇 용접 시스템과 달리, Meltio M450은 최소한의 인프라로 즉시 사용 가능한 독립형 시스템을 제공합니다. 이 시스템은 스테인리스, 티타늄, 니켈 합금 등 다양한 재료를 지원하며, 원격 제어 기능을 갖춘 자율 운용이 가능합니다.

ROEZ R@D는 S316Ls(스테인리스강)와 ER70(탄소강) 같은 재료를 사용해 Meltio M450으로 복잡한 터빈 케이스를 단일 프린트로 성공적으로 제작했습니다. 직관적인 인터페이스, 개방형 소재 플랫폼, 경쟁력 있는 가격이 이 시스템을 돋보이게 했습니다.

외부 공급업체에 의존하지 않고 복잡 부품을 빠르게 프로토타입 제작 및 반복 설계

전통 제조 또는 외주 3D 프린팅의 리드 타임 및 비용 절감

기존에는 실용적이지 않았던 고급 소재 활용

최소한의 중단으로 워크플로우에 확장 가능한 AM 솔루션 통합

완전 구축형(턴키) 금속 AM 시스템

시장에서 유일한 설치 즉시 사용 가능한 와이어-레이저 프린터

다중 소재 지원 기능

하나의 기계로 다양한 합금(S316L, ER70, Ti, Ni-625 등) 처리 가능

간편한 조작 및 자율 운용

컴팩트하고 직관적인 인터페이스 + 신뢰할 수 있는 원격 모니터링; 최소한의 인력 감독

단일 프린트로 구현 가능한 복잡 형상

내부 유로가 포함된 일체형 터빈 케이스를 단일 빌드로 제작

추가 인프라 불필요

용접/가공 설비 불필요: 진정한 플러그 앤 플레이

자본 및 운영 비용

기계 가격 경쟁력 및 와이어 전용 원료 vs. 고가 맞춤형 전극·설정

시스템: Meltio M450

분야: 에너지

Meltio 기술은 제조 공정을 강화하여 내구성·고정밀 부품을 제공하며 지속 가능성과 비용 효율성을 높입니다

소재: 316L 스테인리스강

와이어 원료는 분말 기반 대안보다 더욱 경제적이고 안전합니다.

프린팅 시간: 85시간