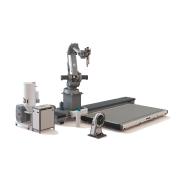

MX3D

WAAMインペラー

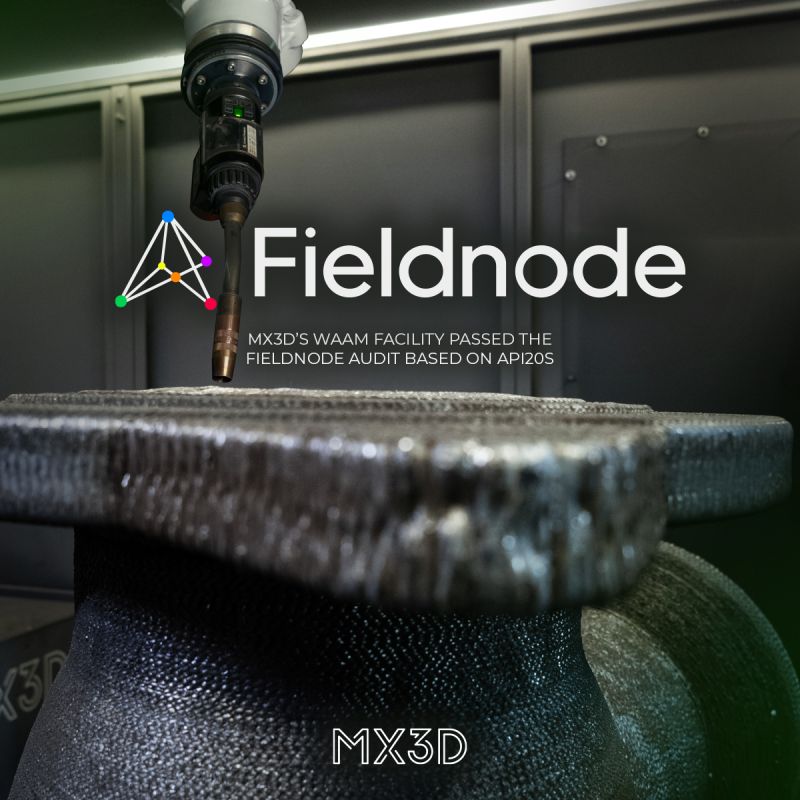

この350 kgのインペラーは、ニッケルアルミ青銅で3Dプリントされ、MX3Dが2022年のFormnext(ドイツ・フランクフルト)ブースで発表しました。このインペラーは来年初めにベルギー・アムルクールにあるENGIEのガス火力発電所の冷却システムに設置される予定です。

「私たちの知る限り、WAAMで製造された大規模な重要運用部品の設置は、エネルギーセクターにおいてこれが初めてです。」

— Filippo Gilardi(MX3D)

この部品は従来、鋳造で製造され、リードタイムは6~8ヶ月に及びます。MX3Dのロボティックワイヤーアーク積層造形(WAAM)技術を用い、複数の承認済みパラメータセットを適用して、9日間で平均積層速度3.2 kg/hでプリントしました。

このプロジェクトは、テストプレートの材料およびパラメータの広範な検証から始まりました。材料の認証は、世界有数のエネルギー企業ENGIEの技術専門機関であるLaborelecが実施しています。

現在、Laborelecは部品の認証プロセスを進めています。プロジェクトの各段階で部品をスキャンし、変形の有無を確認しました。さらに、積層中に重要部品の非破壊検査(NDT)も実施しました。プリント後には、仕上げ工程に入る前に応力除去のための熱処理を行っています。

その後、ベルギーのBravotechが難易度の高いフライス加工を完了すると、Laborelecが2023年前半に発電所へ設置する前の最終品質チェックを行います。

「3D金属プリンティングによって大規模な認証部品を製造できる能力は、ENGIEのような企業がリードタイム、コスト、リスクを削減することを可能にします。」

— Idriss

仕様

ガス火力発電所用インペラー

CuAl8Ni2

350 kg

直径1 m、高さ53 cm

設置予定時期:2023年第1四半期

MX3D、WAAM用MetalXL独自ソフトウェア

www.engie.com / ベルギー・アムルクールのEngieガス火力発電所

業界:エネルギー

材料・構造解析:www.laborelec.com

認証:www.laborelec.com

通常リードタイム:6~8か月

新リードタイム:1か月

熱処理:プリント後

プロジェクトページ:www.MX3D.com/energy

フライス加工:www.bravotech.be

ハードウェア:MX3D M1 Metal AMマシン