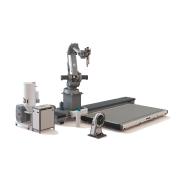

WAAMクランプ

石油・ガス産業向けハイブリッドワイヤーアークAM

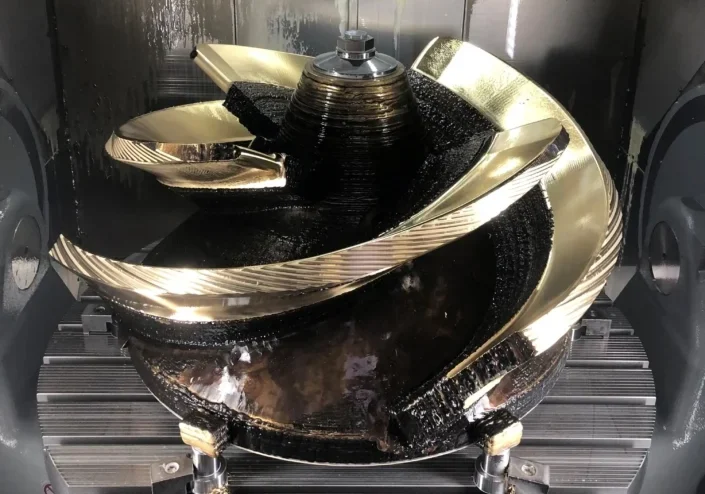

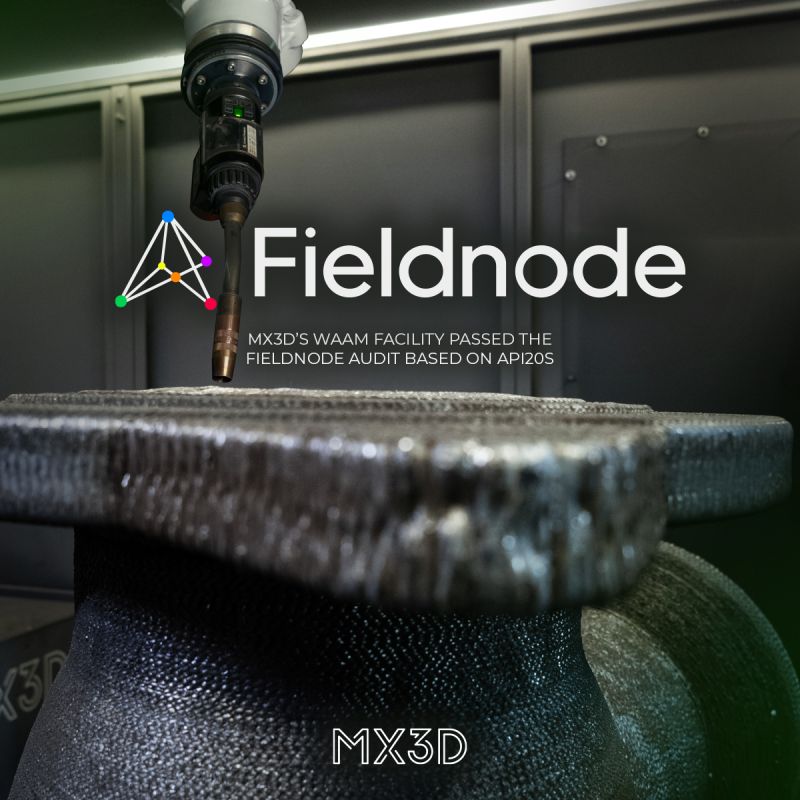

MX3Dは産業用配管クランプのプリントを成功裏に完了しました。このようなクランプは化学および石油・ガス産業で、事故を防ぎ、保守が必要になる前の稼働時間を延長するために使用されます。

WAAMクランプは、複雑な産業用配管システムのメンテナンス、テスト、(緊急)修理に豊富な経験を持つTeam IndustriesおよびTiaTと協力して製造・テストされました。ベルギー溶接研究所(BWI)が材料試験を担当し、ロイド船級協会がMX3Dの認証プロセスを支援しました。

石油・ガス産業では生産停止時間の短縮と環境・人員・安全リスクの低減が重要なため、短いリードタイムが不可欠です。現在の配管修理リードタイムは2~3週間に及ぶことがあり、1日あたり数十万~100万ユーロの損失が生じる可能性があります。既存のクランプによる修理プロセスは通常、CNCミリング、専門職人による手作業、またはその組み合わせに依存しています。これらの手法にはそれぞれ欠点があり、CNCミリングは平均で原材料の>80%を廃棄する高い材料ロスを伴い、専門技術者もますます不足しています。

Original Source: Waam Clamp | MX3D

「(石油)化学プラントにおけるオンラインリークシーリング用クランプおよびエンクロージャーは90%以上がカスタム設計・製造されており、ほとんどの場合非常に短いリードタイムが求められます」とTeam Industrial Services上級エンジニアのSimon van der Harst氏は述べています。 “WAAM技術は、今後さらに発展すれば、多種多様なストック(プレート)材料を大量に在庫するための多大な投資が不要となり、ゼロからの造形で廃材をほとんど発生させず、最終加工時間を最小化し、設計の自由度を高め、既存の工具や基礎部品への依存を減らす利点があります。”

「ハイブリッドアディティブ製造は、『シンプル』部品の精度や高い生産速度といった従来製造の利点と、形状自由度、生産速度、最小限の材料廃棄といったアディティブ製造の利点を融合します。WAAMクランプの品質と複雑さは、MX3Dが開発した技術の可能性を示しています」とMX3Dのプロジェクトリード兼R&Dマネージャー、Thomas Van Glabeke氏は述べています。

WAAMクランププロジェクトの範囲内で、パイプライン用の典型的な修理部品がハイブリッドWAAMで研究・製造されました。この技術は、精密加工などの従来製造の利点と、形状自由度、高い堆積速度、最小限の材料廃棄などのワイヤーアークアディティブ製造の利点を組み合わせたスマートな生産ソリューションを提供します。

ハイブリッドWAAMは、鍛造、CNCミリング、専門溶接工による手作業(またはそれらの組み合わせ)など従来技術に比べ、石油・ガス産業でいくつもの利点を提供します。鍛造と比較して、WAAMは現地・オンデマンド・遠隔地での生産が可能なため製造リードタイムが短くなります。CNCミリングに比べて、切削ではなく積層製造を使用するため材料廃棄物が大幅に低減します。最後に手作業溶接と比べ、ロボットが24時間製造可能なため専門溶接工の確保依存が緩和されます。標準部品を事前に製造してWAAMプロセスに組み込む(ハイブリッドWAAM)ことで、通常のWAAMに比べリードタイムと製造時間がさらに短縮され、上記の利点が一層強化されます。

コンソーシアムはWAAMクランプに高い保証水準を達成しました。BWIが材料試験を実施し、印刷素材がTEAM Industriesの主要要求事項を満たすことを確認し、MX3D M1 Metal AMシステム、設備および手順はロイド船級協会によって認定されました。

使用された母材およびプリント材料は、化学・石油・ガス産業でよく使われるASME IIA SA-516-70鋼種でした。この材料の機械的特性要件は、中低温圧力容器としての最も一般的な使用用途によって定められています。

破壊試験はASTM A370に従って実施されました。破壊試験の結果、最も不利な方向でも印刷材料の機械的特性は母材と同等またはそれ以上であり、ASMEの要件を満たすことが証明されました。

本プロジェクトはEU Horizon 2020プログラムの支援を受けています。TRINITY実証プログラム(正式名称:Future European Manufacturing Ecosystemsにおけるアジャイル生産のためのデジタル技術、高度ロボティクスおよびサイバーセキュリティ)の第1回募集を通じて採択され、プロジェクト略称はTRINITY、EU Horizon助成契約番号は825196です。